Szczegóły projektu: Obsługa zasad ponownego uporządkowania

Aby towar mógł uczestniczyć w planowaniu dostaw, należy zdefiniować zasady ponownego zamówienia. Istnieją następujące cztery zasady zmieniania kolejności:

- Naprawiono ilość ponownego zamówienia.

- Maksymalna ilość.

- Porządek

- Lot-for-Lot

Stałe zasady dotyczące ilości zamówienia i maksymalnej ilości dotyczą planowania zapasów. Chociaż planowanie zapasów jest technicznie prostsze niż procedura bilansowania, zasady te muszą współistnieć z etapowym równoważeniem dostaw i śledzenia zamówień. Aby kontrolować integrację między nimi i zapewnić wgląd w logikę planowania, ścisłe zasady regulują sposób obsługi zasad ponownego uporządkowania.

Rola punktu ponownego uporządkowania

Oprócz ogólnego zrównoważenia podaży i popytu, system planowania musi również monitorować poziomy zapasów dla przedmiotów, których to dotyczy, aby przestrzegać zdefiniowanych zasad ponownego zamówienia.

Punkt ponownego uporządkowania reprezentuje popyt w czasie realizacji. Gdy przewidywane zapasy przejdą poniżej poziomu zapasów zdefiniowanego przez punkt ponownego zamówienia, nadszedł czas, aby zamówić większą ilość. Tymczasem oczekuje się, że zapasy będą się stopniowo zmniejszać i prawdopodobnie osiągną zero (lub poziom zapasów bezpieczeństwa), aż do momentu uzupełnienia.

W związku z tym system planowania zasugeruje zaplanowane z przodu zamówienie na dostawy w momencie, gdy przewidywane zapasy przejdą poniżej punktu ponownego zamówienia.

Punkt ponownego uporządkowania odzwierciedla pewien poziom zapasów. Jednak poziomy zapasów mogą się znacznie znacznie uchylić w ciągu koszyka czasowego, a zatem system planowania musi stale monitorować przewidywane dostępne zapasy.

Monitorowanie prognozowanego poziomu zapasów i punktu ponownego uporządkowania

Zapasy są rodzajem dostawy, ale w przypadku planowania zapasów system planowania rozróżnia dwa poziomy zapasów:

- Przewidywane zapasy

- Przewidywane dostępne zapasy

Przewidywane zapasy

Początkowo przewidywane zapasy to ilość zapasów brutto, w tym podaż i popyt w przeszłości, nawet jeśli nie zostały zaksięgowane, podczas rozpoczynania procesu planowania. W przyszłości staje się to ruchomym przewidywanym poziomem zapasów, który jest utrzymywany przez ilości brutto z przyszłej podaży i popytu, ponieważ są one wprowadzane wzdłuż linii czasu (zarezerwowane lub w inny sposób alokowane).

Przewidywane zapasy są używane przez system planowania do monitorowania punktu ponownego zamówienia i określania ilości zamówienia w przypadku korzystania z zasady maksymalnego ilości.

Przewidywane dostępne zapasy

Przewidywane dostępne zapasy to część prognozowanych zapasów, która w danym momencie jest dostępna w celu zaspokojenia popytu. Przewidywane dostępne zapasy są wykorzystywane przez silnik planowania podczas monitorowania poziomu zapasów bezpieczeństwa.

Przewidywane dostępne zapasy są wykorzystywane przez system planowania do monitorowania poziomu zapasów bezpieczeństwa, ponieważ zapasy bezpieczeństwa muszą być zawsze dostępne, aby zaspokoić nieoczekiwany popyt.

Zasobniki czasu

Ścisła kontrola prognozowanych zapasów ma kluczowe znaczenie dla wykrycia, kiedy punkt ponownego zamówienia zostanie osiągnięty lub przekroczony, oraz dla obliczenia właściwej ilości zamówienia przy użyciu zasady maksymalnego zamawiania.

Jak wspomniano wcześniej, prognozowany poziom zapasów jest obliczany na początku okresu planowania. Jest to poziom brutto, który nie uwzględnia zastrzeżeń i podobnych alokacji. Aby monitorować ten poziom zapasów podczas sekwencji planowania, system monitoruje zagregowane zmiany w danym okresie czasu, w zasobniku czasu. System zapewnia, że koszyk czasu wynosi co najmniej jeden dzień, ponieważ jest to najbardziej precyzyjna jednostka czasu dla zdarzenia popytu lub podaży.

Określanie prognozowanego poziomu zapasów

Poniższa sekwencja opisuje sposób ustalania prognozowanego poziomu zapasów:

- Gdy zdarzenie dostawy, takie jak zamówienie zakupu, zostanie całkowicie zaplanowane, zwiększy przewidywane zapasy w dniu jego ukończenia.

- Gdy zdarzenie popytu zostanie w pełni spełnione, nie zmniejszy od razu prognozowanych zapasów. Zamiast tego publikuje przypomnienie o zmniejszeniu, które jest wewnętrznym rekordem, który zawiera datę i ilość wkładu do prognozowanego zapasu.

- Gdy kolejne zdarzenie dostawy jest planowane i umieszczane w wierszu czasu, zaksięgowane przypomnienia o zmniejszeniu są badane jeden po drugim aż do planowanej daty dostawy podczas aktualizacji prognozowanych zapasów. Podczas tego procesu można osiągnąć lub przekroczyć poziom punktu ponownego ułożenia wewnętrznego przypomnienia o wzroście.

- W przypadku wprowadzenia nowego zamówienia na dostawy system sprawdza, czy jest ono wprowadzane przed bieżącym zasilaniem. Jeśli tak, nowe zasilanie staje się zasilaniem prądowym i procedura bilansowania rozpoczyna się od nowa.

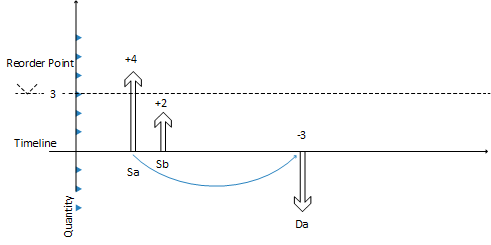

Poniżej przedstawiono graficzną ilustrację tej zasady:

Podaż Sa z 4 (stała) zamyka popyt Da na -3.

CloseDemand: Utwórz przypomnienie o zmniejszeniu liczby -3 (nie jest wyświetlane).

Podaż Sa zamyka się z nadwyżką 1 (popyt już nie istnieje).

Zwiększa to przewidywany poziom zapasów do +4, podczas gdy przewidywane dostępne zapasy stają się -1.

Kolejna dostawa Sb z 2 (kolejne zamówienie) została już umieszczona na osi czasu.

System sprawdza, czy istnieje jakieś przypomnienie o zmniejszeniu poprzedzające Sb (nie ma, więc nie podejmuje się żadnych działań).

System zamyka podaż Sb (nie ma już popytu) - albo A: zmniejszając go do 0 (anuluj), albo B: pozostawiając taką, jaka jest.

Zwiększa to przewidywany poziom zapasów (A: +0 = > +4 lub B: +2 = +6).

System dokonuje ostatecznej kontroli: Czy jest jakieś przypomnienie o zmniejszeniu? Tak, jest jeden w dniu Da.

System dodaje przypomnienie o zmniejszeniu -3 przypomnienie do prognozowanego poziomu zapasów, albo A: +4 -3 = 1 lub B: +6 -3 = +3.

W przypadku A system tworzy zlecenie zaplanowane do przodu rozpoczynające się w dniu Da.

W przypadku B osiągany jest punkt ponownego zamówienia i tworzone jest nowe zamówienie.

Rola zasobnika czasu

Celem zasobnika czasu jest zebranie zdarzeń popytu na stronie czasu w celu wykonania wspólnego zamówienia dostawy.

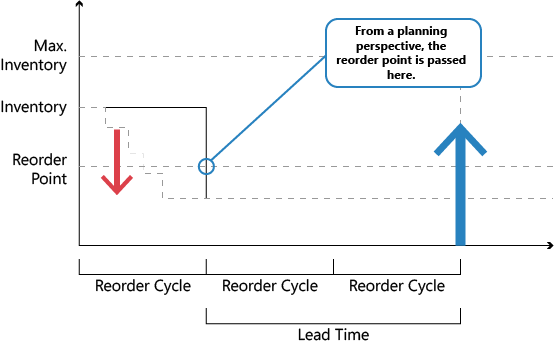

W przypadku zasad zmieniania kolejności, które używają punktu ponownego uporządkowania, można zdefiniować zasobnik czasu. Zapewnia to, że popyt w tym samym okresie czasu jest skumulowany przed sprawdzeniem wpływu na prognozowane zapasy i czy punkt ponownego uporządkowania został zaliczony. Jeśli punkt ponownego zamówienia zostanie zaliczony, nowe zamówienie dostawy jest planowane do przodu od końca okresu zdefiniowanego przez koszyk czasu. Zasobniki czasu rozpoczynają się w dniu rozpoczęcia planowania.

Koncepcja zasobnika czasowego odzwierciedla ręczny proces częstego sprawdzania poziomu zapasów, a nie dla każdej transakcji. Użytkownik musi zdefiniować częstotliwość (koszyk czasu). Na przykład użytkownik zbiera wszystkie potrzeby towaru od jednego dostawcy, aby złożyć cotygodniowe zamówienie.

Zasobnik czasu jest zwykle używany w celu uniknięcia efektu kaskady. Na przykład zrównoważony rząd popytu i podaży, w którym wczesny popyt jest anulowany lub tworzony jest nowy. W rezultacie każde zamówienie na dostawy (z wyjątkiem ostatniego) jest zmieniane.

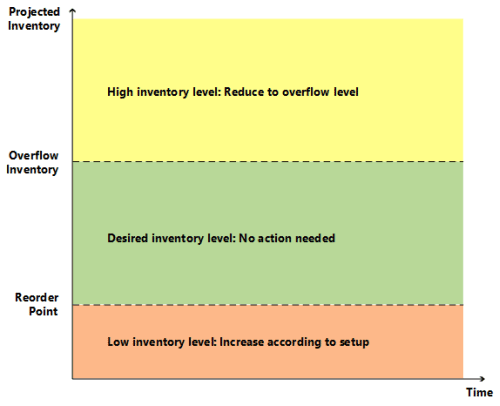

Pozostawanie poniżej poziomu przepełnienia

W przypadku korzystania z zasad Maksymalna ilość i Stała ilość ponownego zamówienia system planowania koncentruje się tylko na przewidywanych zapasach w danym koszyku czasu. Oznacza to, że system planowania może sugerować zbędną podaż, gdy ujemny popyt lub pozytywne zmiany podaży wystąpią poza danym koszykiem czasowym. Jeśli z tego powodu sugerowana jest zbędna podaż, system planowania oblicza, do której ilości podaż powinna zostać zmniejszona (lub usunięta), aby uniknąć zbędnej podaży. Ta ilość nazywana jest "poziomem przepełnienia". Przepełnienie jest komunikowane jako wiersz planowania z akcją Zmień ilość ( Zmniejsz) lub Anuluj i następującym komunikatem ostrzegawczym:

Uwaga: Przewidywany stan zapasów [xx] jest wyższy niż poziom przepełnienia [xx] w Dniu płatności [xx].

Obliczanie poziomu przepełnienia

Poziom przepełnienia jest obliczany na różne sposoby w zależności od konfiguracji planowania.

Zasady zmiany kolejności w maksymalnym ilości

Poziom przepełnienia = Maksymalne zapasy

Uwaga

Jeśli istnieje minimalna ilość zamówienia, zostanie ona dodana w następujący sposób: Poziom przepełnienia = Maksymalne zapasy + Minimalna ilość zamówienia.

Naprawiono zasady zmiany kolejności

Poziom przepełnienia = Ilość ponownego zamówienia + Punkt ponownego zamówienia

Uwaga

Jeśli minimalna ilość zamówienia jest wyższa niż punkt ponownego zamówienia, zastąpi ją w następujący sposób: Poziom przepełnienia = Ilość zamówienia + Minimalna ilość zamówienia

Zamów wiele

Jeśli istnieje wielokrotność zamówienia, dostosuje ona poziom przepełnienia zarówno dla zasad maksymalnej ilości, jak i stałej ilości zamówienia.

Tworzenie linii planowania z ostrzeżeniem o przepełnieniu

Gdy istniejąca podaż powoduje, że przewidywane zapasy są wyższe niż poziom przepełnienia na końcu zasobnika czasu, tworzony jest wiersz planowania. Aby ostrzec o potencjalnej zbędnej podaży, wiersz planowania ma komunikat ostrzegawczy, pole Zaakceptuj komunikat akcji nie jest zaznaczone, a komunikat akcji to Anuluj lub Zmień ilość.

Obliczanie ilości wiersza planowania

Ilość wiersza planowania = Bieżąca ilość dostaw – (Przewidywane zapasy – Poziom przepełnienia)

Uwaga

Podobnie jak w przypadku wszystkich wierszy ostrzegawczych, każda maksymalna/minimalna ilość zamówienia lub wielokrotność zamówienia zostaną zignorowane.

Definiowanie typu komunikatu akcji

- Jeśli ilość wiersza planowania jest większa niż 0, komunikat akcji to Zmień ilość.

- Jeśli ilość wiersza planowania jest równa lub mniejsza niż 0, komunikat akcji to Anuluj

Tworzenie komunikatu ostrzegawczego

W przypadku przepełnienia na stronie Nieśledzone elementy planowania zostanie wyświetlony komunikat ostrzegawczy z następującymi informacjami:

- Przewidywany poziom zapasów, który wywołał ostrzeżenie

- Obliczony poziom przepełnienia

- Termin dostawy.

Przykład: "Przewidywany stan zapasów 120 jest wyższy niż poziom przepełnienia 60 w dniu 28-01-11"

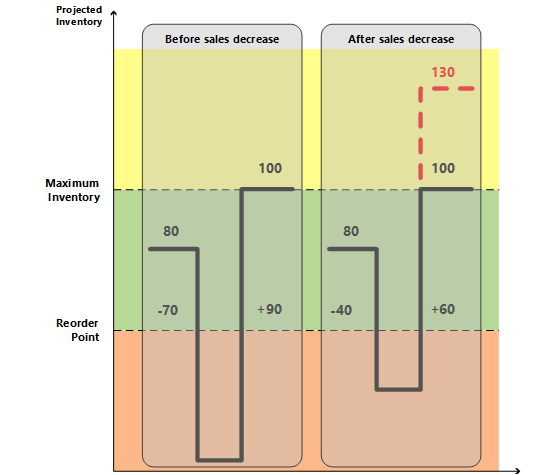

Scenariusz

W tym scenariuszu odbiorca zmienia zamówienie sprzedaży z 70 do 40 sztuk między dwoma przebiegami planowania. Funkcja przepełnienia pojawia się w celu zmniejszenia zakupu, który został zasugerowany dla początkowej ilości sprzedaży.

Konfiguracja przedmiotu

| Zasady zmiany kolejności | Maksymalna ilość. |

|---|---|

| Maksymalna ilość zamówienia | 100 |

| Punkt ponownej kolejności | 50 |

| Inwentaryzacja | 80 |

Sytuacja przed spadkiem sprzedaży

| Zdarzenie | Zmień ilość. | Przewidywane zapasy |

|---|---|---|

| Dzień pierwszy | Żaden | 80 |

| Sprzedaż | -70 | 10 |

| Koszyk na koniec czasu | Żaden | 10 |

| Zaproponuj nowe zamówienie zakupu | +90 | 100 |

Sytuacja po sprzedaży Ddecrease

| Zmieniać | Zmień ilość. | Przewidywane zapasy |

|---|---|---|

| Dzień pierwszy | Żaden | 80 |

| Sprzedaż | -40 | 40 |

| Kupno | +90 | 130 |

| Koszyk na koniec czasu | Żaden | 130 |

| Zaproponuj zmniejszenie zamówienia zakupu z 90 do 60 |

-30 | 100 |

Wynikowe linie planowania

Tworzona jest jedna linia planowania (ostrzeżenie), aby zmniejszyć zakup z 30 z 90 do 60, aby utrzymać przewidywane zapasy na 100 zgodnie z poziomem przepełnienia.

Uwaga

Bez funkcji Przepełnienie nie jest tworzone żadne ostrzeżenie, jeśli przewidywany poziom zapasów przekracza maksymalny poziom zapasów. Może to spowodować zbędną podaż 30.

Obsługa prognozowanych ujemnych zapasów

Punkt ponownego zamówienia wyraża przewidywany popyt w czasie realizacji towaru. Po przejściu punktu ponownego zamówienia nadszedł czas, aby zamówić więcej. Ale przewidywane zapasy muszą być wystarczająco duże, aby pokryć popyt do momentu otrzymania nowego zamówienia. Tymczasem zapasy bezpieczeństwa powinny uwzględniać wahania popytu aż do docelowego poziomu usług.

W związku z tym system planowania uznaje za sytuację nadzwyczajną, jeśli przyszłe zapotrzebowanie nie może zostać zasłużone z prognozowanych zapasów lub wyrażone w inny sposób, że prognozowane zapasy są ujemne. System radzi sobie z takim wyjątkiem, sugerując nowe zamówienie dostaw w celu zaspokojenia tej części popytu, której nie można zaspokoić za pomocą zapasów lub innej podaży. Wielkość zamówienia nowego zamówienia dostawy nie uwzględnia maksymalnej ilości zapasów ani ilości zamówienia ponownego zamówienia, ani nie uwzględnia modyfikatorów zamówienia Maksymalna ilość zamówienia, Minimalna ilość zamówienia i Wielokrotność zamówienia. Zamiast tego będzie odzwierciedlać dokładny niedobór.

Linia planowania dla tego typu zamówienia dostawy wyświetli ikonę ostrzeżenia awaryjnego, a dodatkowe informacje zostaną dostarczone podczas wyszukiwania, aby poinformować użytkownika o sytuacji.

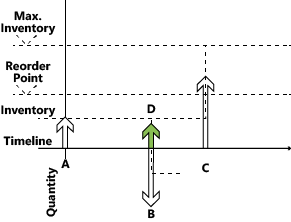

Na poniższej ilustracji podaż D reprezentuje awaryjne zlecenie korekty o ujemne zapasy.

Podaż A,początkowy przewidywany stan zapasów, znajduje się poniżej punktu ponownego uporządkowania.

Tworzona jest nowa dostawa zaplanowana do przodu (C).

(Ilość = Maksymalny stan magazynowy – Przewidywany poziom zapasów)

Podaż A jest zamykana przez popyt B,który nie jest w pełni pokryty.

(Popyt B może próbować zaplanować podaż C, ale nie stanie się to zgodnie z koncepcją koszyka czasowego).

Nowa podaż (D) jest tworzona w celu pokrycia pozostałej ilości na żądanie B.

Popyt B jest zamknięty (tworząc przypomnienie o przewidywanych zapasach).

Nowa dostawa D jest zamknięta.

Przewidywane zapasy są sprawdzane; punkt ponownego ułożenia nie został przekroczony.

Podaż C jest zamknięta (nie ma już popytu).

Kontrola końcowa: Nie istnieją żadne zaległe przypomnienia o poziomie zapasów.

Uwaga

Krok 4 odzwierciedla reakcję systemu w wersjach wcześniejszych niż Dodatek SP1 dla systemu Microsoft Dynamics NAV 2009.

Na tym kończy się opis głównych zasad związanych z planowaniem zapasów w oparciu o zasady ponownego uporządkowania. W poniższej sekcji opisano charakterystykę czterech obsługiwanych zasad zmieniania kolejności.

Zasady zmieniania kolejności

Zasady ponownego zamawiania określają, ile należy zamówić, gdy towar musi zostać uzupełniony. Istnieją cztery różne zasady ponownego uporządkowania.

Naprawiono ilość ponownego zamówienia.

Polityka Stałej Ilości Zamówienia Jest związana z planowaniem zapasów typowych pozycji C (niski koszt zapasów, niskie ryzyko starzenia się i/lub wielu towarów). Ta polityka jest zwykle używana w związku z punktem ponownego zamówienia odzwierciedlającym przewidywany popyt w czasie realizacji towaru.

Obliczane według zasobnika czasu

Jeśli system planowania wykryje, że punkt ponownego zamówienia został osiągnięty lub przekroczony w danym koszyku czasowym (cykl ponownego zamówienia) – powyżej lub w punkcie ponownego zamówienia na początku okresu i poniżej lub w punkcie ponownego zamówienia na koniec okresu – zasugeruje utworzenie nowego zamówienia dostaw określonej ilości zamówienia i harmonogram harmonogramu od pierwszej daty po zakończeniu koszyka czasu.

Koncepcja punktu zmiany kolejności w wiadrze zmniejsza liczbę sugestii dotyczących dostaw. Odzwierciedla to ręczny proces częstego przechodzenia przez magazyn w celu sprawdzenia rzeczywistej zawartości w różnych pojemnikach.

Tworzy tylko niezbędne zaopatrzenie

Przed zaproponowaniem nowego zamówienia dostawy w celu spełnienia punktu ponownego zamówienia, system planowania sprawdza, czy dostawa została już zamówiona do odbioru w czasie realizacji towaru. Jeśli istniejące zamówienie na dostawy rozwiąże problem, doprowadzając przewidywane zapasy do lub powyżej punktu ponownego zamówienia w czasie realizacji, system nie zasugeruje nowego zamówienia dostawy.

Zamówienia na dostawy, które są tworzone specjalnie w celu spełnienia punktu ponownego zamówienia, są wyłączone ze zwykłego bilansowania dostaw i w żaden sposób nie będą później zmieniane. W związku z tym, jeśli pozycja korzystająca z punktu ponownego zamówienia ma zostać wycofana (nie uzupełniona), zaleca się ręczne sprawdzenie zaległych zamówień na dostawy lub zmianę polityki ponownego zamawiania na Lot-for-Lot, przy czym system zmniejszy lub anuluje zbędne dostawy.

Łączy się z modyfikatorami porządku

Modyfikatory zamówień, Minimalna ilość zamówienia, Maksymalna ilość zamówienia i Wielokrotność zamówienia, nie powinny odgrywać dużej roli, gdy używana jest stała zasada zmiany ilości zamówienia. Jednak system planowania nadal bierze pod uwagę te modyfikatory i zmniejszy ilość do określonej maksymalnej ilości zamówienia (i utworzy dwie lub więcej dostaw w celu osiągnięcia całkowitej ilości zamówienia), zwiększy zamówienie do określonej minimalnej ilości zamówienia lub zaokrągli ilość zamówienia w górę, aby spełnić określoną wielokrotność zamówienia.

Łączy się z kalendarzami

Przed zaproponowaniem nowego zamówienia dostaw w celu spełnienia punktu ponownego zamówienia system planowania sprawdza, czy zamówienie jest zaplanowane na dzień niepracujący, zgodnie z kalendarzami zdefiniowanymi w polu Kod kalendarza bazowego na stronach Informacje o firmie i Karta lokalizacji.

Jeśli zaplanowana data jest dniem niepracowym, system planowania przenosi zamówienie do przodu na najbliższą datę roboczą. Może to spowodować zamówienie, które spełnia punkt ponownego zamówienia, ale nie spełnia określonego zapotrzebowania. W przypadku tak niezrównoważonego popytu system planowania tworzy dodatkową podaż.

Nie należy używać z prognozą

Ponieważ przewidywany popyt jest już wyrażony na poziomie punktu ponownego zamówienia, nie jest konieczne uwzględnianie prognozy w planowaniu towaru przy użyciu punktu ponownego zamówienia. Jeśli istotne jest oparcie planu na prognozie, skorzystaj z polityki lot-for-lot.

Nie wolno używać z rezerwacjami

Jeśli użytkownik zarezerwował ilość, na przykład ilość w zapasach, dla jakiegoś odległego popytu, podstawa planowania zostanie zakłócona. Nawet jeśli przewidywany poziom zapasów jest akceptowalny w odniesieniu do punktu ponownego zamówienia, ilości mogą nie być dostępne. System może próbować to zrekompensować, tworząc rozkazy wyjątków; Zaleca się jednak, aby pole Rezerwa było ustawione na Nigdy dla towarów, które są planowane przy użyciu punktu ponownego zamówienia.

Maksymalna ilość.

Zasady Maksymalna ilość to sposób utrzymywania zapasów przy użyciu punktu ponownego zamówienia.

Wszystko, co dotyczy zasady Stałej Ilości Zamówienia, ma również zastosowanie do tej polityki. Jedyną różnicą jest ilość sugerowanej podaży. W przypadku korzystania z zasady ilości maksymalnej ilość ponownego zamówienia będzie definiowana dynamicznie na podstawie prognozowanego poziomu zapasów i dlatego zwykle będzie się różnić w zależności od zamówienia.

Obliczane według zasobnika czasu

Ilość zamówienia jest określana w punkcie czasu (koniec zasobnika czasu), gdy system planowania wykryje, że punkt ponownego zamówienia został przekroczony. W tej chwili system mierzy lukę od bieżącego prognozowanego poziomu zapasów do określonego maksymalnego poziomu zapasów. Stanowi to ilość, którą należy ponownie uporządkować. Następnie system sprawdza, czy dostawa została już zamówiona w innym miejscu, aby została odebrana w czasie realizacji, a jeśli tak, zmniejsza ilość nowego zamówienia dostaw o już zamówione ilości.

System zadba o to, aby prognozowany stan zapasów osiągnął co najmniej poziom punktu ponownego zamówienia – w przypadku, gdy użytkownik zapomniał określić maksymalną ilość zapasów.

Łączy się z modyfikatorami porządku

W zależności od konfiguracji najlepiej jest połączyć zasadę Maksymalna ilość z modyfikatorami zamówień, aby zapewnić minimalną ilość zamówienia, lub zaokrąglić ją do całkowitej liczby jednostek miary zakupu lub podzielić na więcej partii zgodnie z definicją maksymalnej ilości zamówienia.

Łączy się z kalendarzami

Przed zaproponowaniem nowego zamówienia dostaw w celu spełnienia punktu ponownego zamówienia system planowania sprawdza, czy zamówienie jest zaplanowane na dzień niepracujący, zgodnie z kalendarzami zdefiniowanymi w polu Kod kalendarza bazowego na stronach Informacje o firmie i Karta lokalizacji.

Jeśli zaplanowana data jest dniem niepracowym, system planowania przenosi zamówienie do przodu na najbliższą datę roboczą. Może to spowodować zamówienie, które spełnia punkt ponownego zamówienia, ale nie spełnia określonego zapotrzebowania. W przypadku tak niezrównoważonego popytu system planowania tworzy dodatkową podaż.

Porządek

W środowisku na zamówienie towar jest kupowany lub produkowany wyłącznie w celu pokrycia określonego zapotrzebowania. Zazwyczaj odnosi się to do pozycji A, a motywacją do wyboru polityki ponownego zamawiania zamówień może być to, że popyt jest rzadki, czas realizacji jest nieznaczny lub wymagane atrybuty są różne.

Aplikacja tworzy łącze zamówienie-zamówienie, które działa jako wstępne połączenie między podażą, zamówieniem dostawy lub zapasami a popytem, który zamierza zaspokoić.

Oprócz korzystania z polityki zamówień, link zamówienie-zamówienie może być stosowany podczas planowania w następujący sposób:

- W przypadku korzystania z zasad produkcji Make-to-Order do tworzenia wielopoziomowych lub typu projektu zleceń produkcyjnych (tworzenie potrzebnych składników na tym samym zleceniu produkcyjnym).

- Podczas korzystania z funkcji Planowanie zamówienia sprzedaży w celu utworzenia zlecenia produkcyjnego na podstawie zamówienia sprzedaży.

Nawet jeśli firma produkcyjna uważa się za środowisko do produkcji na zamówienie, najlepiej jest zastosować politykę zmiany kolejności lot-for-lot, jeśli produkty są czystym standardem bez różnic w atrybutach. W rezultacie system będzie korzystał z nieplanowanych zapasów i gromadzi zamówienia sprzedaży tylko z tą samą datą wysyłki lub w określonym zasobniku czasowym.

Linki do zamówień na zamówienie i terminy płatności

W przeciwieństwie do większości zestawów podaży i popytu, połączone zamówienia z terminami przed datą rozpoczęcia planowania są w pełni planowane przez system. Biznesowym powodem tego wyjątku jest to, że określone zestawy popytu i podaży muszą być zsynchronizowane z realizacją. Aby uzyskać więcej informacji na temat strefy zamrożonej, która ma zastosowanie do większości typów popytu i podaży, zobacz Radzenie sobie z zamówieniami przed datą rozpoczęcia planowania.

Lot-for-Lot

Polityka lot-for-lot jest najbardziej elastyczna, ponieważ system reaguje tylko na rzeczywiste zapotrzebowanie, a także działa na przewidywany popyt z prognozowanych i ogólnych zamówień, a następnie rozlicza ilość zamówienia w oparciu o popyt. Polityka lot-for-lot jest skierowana do pozycji A i B, w których zapasy mogą być akceptowane, ale należy ich unikać.

Pod pewnymi względami polityka lot-for-lot wygląda jak polityka zamówień, ale ma ogólne podejście do przedmiotów; może akceptować ilości w zapasach i łączy popyt i odpowiadającą mu podaż w koszykach czasowych zdefiniowanych przez użytkownika.

Zasobnik czasu jest zdefiniowany w polu Zasobnik czasu. System działa z minimalnym zasobnikiem czasu jednego dnia, ponieważ jest to najmniejsza jednostka czasu miary zdarzeń popytu i podaży w systemie (chociaż w praktyce jednostka czasu miary w zleceniach produkcyjnych i potrzebach komponentów może wynosić sekundy).

Koszyk czasowy określa również limity czasu, w którym istniejące zamówienie na dostawy powinno zostać przełożone w celu zaspokojenia danego popytu. Jeśli podaż mieści się w koszyku czas, zostanie przełożona na lub na zewnątrz, aby zaspokoić popyt. W przeciwnym razie, jeśli leży wcześniej, spowoduje niepotrzebne gromadzenie zapasów i powinien zostać anulowany. Jeśli leży później, zamiast tego zostanie utworzone nowe zamówienie dostaw.

Dzięki tej polityce możliwe jest również zdefiniowanie zapasów bezpieczeństwa w celu zrekompensowania możliwych wahań podaży lub zaspokojenia nagłego popytu.

Ponieważ ilość zamówienia dostawy jest oparta na rzeczywistym popycie, sensowne może być użycie modyfikatorów zamówienia: zaokrąglić ilość zamówienia w górę, aby spełnić określoną wielokrotność zamówienia (lub jednostkę miary zakupu), zwiększyć zamówienie do określonej minimalnej ilości zamówienia lub zmniejszyć ilość do określonej maksymalnej ilości (a tym samym utworzyć dwie lub więcej dostaw, aby osiągnąć całkowitą potrzebną ilość).

Zobacz też

Szczegóły projektu: Parametry planowania

Szczegóły projektu: Planowanie tabeli przydziałów

Szczegóły projektu: Centralne koncepcje systemu

planowaniaSzczegóły projektu: Równoważenie popytu i podaży

Szczegóły projektu: Planowanie dostaw