Szczegóły projektu: Wewnętrzne przepływy magazynowe

Przepływ towarów między pojemnikami w lokalizacji firmy koncentruje się na pobieraniu komponentów i odkładaniu elementów końcowych do zleceń montażu lub produkcji oraz ruchów ad hoc, takich jak uzupełnianie pojemników, bez związku z dokumentami źródłowymi. Zakres i charakter danej działalności różnią się w zależności od podstawowego i zaawansowanego magazynowania.

Niektóre przepływy wewnętrzne nakładają się na przepływy przychodzące lub wychodzące. Niektóre z tych nakładających się elementów są pokazane jako kroki 4 i 5 na diagramach graficznych odpowiednio dla zaawansowanych przepływów przychodzących i wychodzących. Aby uzyskać więcej informacji, zobacz Szczegóły projektu: Przychodzący przepływ magazynu.

Przepływy wewnętrzne w magazynach podstawowych

W podstawowej konfiguracji magazynu przepływ towarów między pojemnikami wewnątrz firmy koncentruje się na pobieraniu komponentów i odkładaniu elementów końcowych do zamówień produkcyjnych lub montażowych oraz ruchów ad-hoc, takich jak uzupełnianie pojemników, bez związku z dokumentami źródłowymi.

Przepływy do i z produkcji

Główna integracja między zleceniami produkcyjnymi a podstawowymi działaniami magazynowymi jest reprezentowana przez możliwość wyboru komponentów produkcyjnych za pomocą stron Odbiór zapasów lub Przemieszczanie zapasów.

Uwaga

Na stronie Odbiór zapasów zużycie komponentów jest księgowane wraz z księgowaniem kompektowania. Korzystając ze strony Przenoszenie zapasów, rejestrowane są tylko korekty kosza, nie ma księgowania w księdze towarów.

Oprócz obsługi komponentów, integracja jest reprezentowana przez możliwość odkładania wyprodukowanych towarów na stronie Odkładanie zapasów.

Pola Do produkcyjnego kodu pojemnika, Kod kosza z produkcjii Otwórz kod kosza na hali produkcyjnej na karcie lokalizacji lub na kartach maszyna/centrum robocze definiują domyślne przepływy do i z obszarów produkcyjnych.

Aby uzyskać więcej informacji na temat sposobu opróżniania zużycia składników z pojemników Do produkcji lub Otwartych na hali produkcyjnej, zobacz sekcję "Płukanie składników produkcyjnych w magazynie" w tym temacie.

Przepływy do i z zespołu

Główną integrację między zleceniami montażowymi a podstawowymi czynnościami magazynowymi reprezentuje możliwość przenoszenia komponentów montażowych do obszaru montażowego.

Chociaż nie istnieje żadna określona funkcjonalność magazynu do odkładania elementów zespołu, kod składowania w nagłówku zlecenia montażu może być ustawiony na domyślny kosz odłożenia. Księgowanie zlecenia montażu działa następnie jak księgowanie odłożenia. Działanie magazynu polegające na przenoszeniu elementów zespołu do magazynu można zarządzać na stronie Ruch wewnętrzny, bez związku z zamówieniem montażu.

Istnieją następujące przepływy zespołów.

| Płynąć | Opis |

|---|---|

| Montaż na magazynie | Komponenty są potrzebne w zleceniu montażu, w którym dane wyjściowe są przechowywane w magazynie. Ten przepływ magazynu jest zarządzany na stronie Przemieszczanie zapasów. Jedna linia wzięcia określa, gdzie zabrać komponenty. Jedna linia miejsca określa, gdzie umieścić komponenty. |

| Montaż na zamówienie | Składniki są potrzebne w zamówieniu montażu, które jest połączone z zamówieniem sprzedaży, które jest wysyłane po złożeniu sprzedanego towaru. |

Uwaga

Jeśli towary są składane na zamówienie, wówczas wybór zapasów połączonego zamówienia sprzedaży wyzwala przesunięcie zapasów dla wszystkich zaangażowanych komponentów zespołu, a nie tylko dla sprzedanego towaru, jak podczas wysyłki towarów magazynowych.

Kod bin Do złożenia, Kod koszaz zespołu i Kod kosza Asm.-to-Order Shpt. PolaKodu składowania na karcie lokalizacji definiują domyślne przepływy do i z obszarów zespołu.

Uwaga

Asm.-to-Order Shpt. PoleKod bin działa jako kosz z zespołu w scenariuszach zespół na zamówienie.

Ruchy ad-hoc

W magazynie podstawowym przemieszczanie towarów z kosza do kosza bez stosunku do dokumentów źródłowych odbywa się na stronie Ruch wewnętrzny, która działa wraz ze stroną Przemieszczanie zapasów.

Innym sposobem przenoszenia towarów ad hoc między pojemnikami jest księgochom pozytywnych wpisów w polu Nowy kod składowania w polu Zmiana klasy towaru. Strona dziennika.

Przepływy wewnętrzne w zaawansowanych magazynach

W zaawansowanych konfiguracjach magazynowych przepływ towarów między pojemnikami wewnątrz firmy koncentruje się na pobieraniu komponentów i odkładaniu elementów końcowych do zleceń produkcyjnych i komponentów do kompletacji do zamówień montażowych. Ponadto przepływy wewnętrzne występują jako ruchy ad hoc, takie jak uzupełnianie pojemników, bez związku z dokumentami źródłowymi.

Przepływy do i z produkcji

Główna integracja między zleceniami produkcyjnymi a zaawansowanymi działaniami magazynowymi jest reprezentowana przez możliwość wyboru komponentów produkcyjnych na stronie Wybór magazynu i na stronie Arkusz wyboru oraz możliwość odkładania wyprodukowanych towarów za pomocą Whse. Strona Internal-Put-away.

Kolejny punkt integracji w produkcji jest dostarczany ze stroną Przemieszczanie magazynu wraz ze stroną Arkusz ruchu, która umożliwia umieszczanie komponentów i pobieranie wyprodukowanych towarów do zwolnionych zleceń produkcyjnych.

Pola Do produkcyjnego kodu pojemnika, Kod kosza z produkcjii Otwórz kod kosza na hali produkcyjnej na karcie lokalizacji lub na kartach maszyna/centrum robocze definiują domyślne przepływy do i z obszarów produkcyjnych.

Aby uzyskać więcej informacji na temat sposobu opróżniania zużycia składników z pojemników do produkcji lub otwartych pojemników na hali produkcyjnej, zobacz sekcję "Płukanie składników produkcyjnych w magazynie" w tym temacie.

Przepływy do i z zespołu

Główna integracja między zamówieniami montażu a zaawansowanymi działaniami magazynowymi jest reprezentowana przez możliwość wyboru komponentów zespołu, zarówno na stronie Odbiór magazynu, jak i na stronie Arkusz wyboru. Ta funkcja działa tak samo jak podczas pobierania komponentów dla zleceń produkcyjnych.

Chociaż nie istnieje żadna określona funkcjonalność magazynu do odkładania elementów zespołu, kod składowania w nagłówku zlecenia montażu może być ustawiony na domyślny kosz odłożenia. Księgowanie zlecenia montażu działa następnie jak księgowanie odłożenia. Działanie magazynu polegające na przenoszeniu elementów zespołu do magazynu można zarządzać na stronie Arkusz ruchu lub Whse. Wewnętrzna strona Put-away, bez związku z kolejnością montażu.

Uwaga

Jeśli towary są składane na zamówienie, wysyłka magazynowa połączonego zamówienia sprzedaży wyzwala odbiór magazynowy dla wszystkich zaangażowanych komponentów zespołu, a nie tylko dla sprzedanego towaru, jak podczas wysyłki towarów magazynowych.

Pola Kod bin Do złożenia i Kod składowania z zespołu na karcie lokalizacji definiują domyślne przepływy do i z obszarów zespołu.

Ruchy ad-hoc

W magazynie zaawansowanym przemieszczanie towarów z kosza do kosza bez stosunku do dokumentów źródłowych jest zarządzane na stronie Arkusz ruchu i rejestrowane na stronie Przeniesienie magazynu.

Płukanie komponentów produkcyjnych w magazynie

Jeśli skonfigurowano na karcie towaru, składniki odebrane z pickami magazynowymi są księgowane jako zużyte przez zlecenie produkcyjne po zarejestrowaniu magazynu. Korzystając z metody Pick + Forward i Pick + Backward flushing method, rejestracja pick wyzwala powiązane księgowanie zużycia odpowiednio po rozpoczęciu pierwszej operacji lub po zakończeniu ostatniej operacji.

Rozważmy następujący scenariusz oparty na demonstracyjnej bazie danych Business Central.

Istnieje zlecenie produkcyjne na 15 sztuk towaru LS-100. Niektóre pozycje na liście komponentów muszą być opróżniane ręcznie w arkuszu zużycia, a inne pozycje na liście mogą być wybierane i spłukiwane automatycznie za pomocą metody Pick + Backward flushing.

Uwaga

Pick + Forward działa tylko wtedy, gdy druga operacja linii routingu produkcyjnego używa kodu łącza routingu. Zwolnienie zaplanowanego zlecenia produkcyjnego inicjuje płukanie do przodu komponentów ustawione na Pick + Forward. Jednak płukanie nie może mieć miejsca, dopóki nie zostanie zarejestrowany wybór komponentów, co ponownie może nastąpić tylko po zwolnieniu zamówienia.

Poniższe kroki opisują zaangażowane działania różnych użytkowników i związaną z nimi odpowiedź:

Kierownik hali produkcyjnej zwalnia zlecenie produkcyjne. Towary z metodą płukania do przodu i bez kodu łącza routingu są odejmowane od otwartego pojemnika na hali produkcyjnej.

Kierownik hali produkcyjnej wybiera przycisk Utwórz odbiór magazynu w zleceniu produkcyjnym. Dokument ubiór magazynowy jest tworzony dla towarów za pomocą metod ręcznego, wybierania + do tyłui wybierania + do przodu. Te towary są umieszczane w koszu Doprodukcji.

Kierownik magazynu przypisuje typy do pracownika magazynu.

Pracownik magazynu pobiera towary z odpowiednich pojemników i umieszcza je w koszu Do produkcji lub w koszu określonym na picku magazynu, który może być centrum roboczym lub koszem centrum maszynowego.

Pracownik magazynu rejestruje odbiór. Ilość jest odejmowana od pojemników na wybiór i dodawana do pojemnika konsumpcyjnego. Pole Ilość. Wybrane na liście komponentów dla wszystkich wybranych towarów zostanie zaktualizowane.

Uwaga

Można wykorzystać tylko wybraną ilość.

Operator maszyny informuje kierownika produkcji, że elementy końcowe są gotowe.

Kierownik hali produkcyjnej używa arkusza zużycia lub arkusza produkcyjnego do księgowania zużycia towarów składowych, które używają metody płukania ręcznego lub metod płukania do przodu lub Pick + Forward wraz z kodami łączy routingu.

Kierownik produkcji publikuje dane wyjściowe zlecenia produkcyjnego i zmienia stan na Zakończone. Ilość towarów składowych, które używają metody płukania wstecznego, jest odejmowana od otwartego pojemnika na hali produkcyjnej, a ilość towarów składowych, które używają metody płukania Pick + Backward flushing, jest odejmowana od kosza Do produkcji.

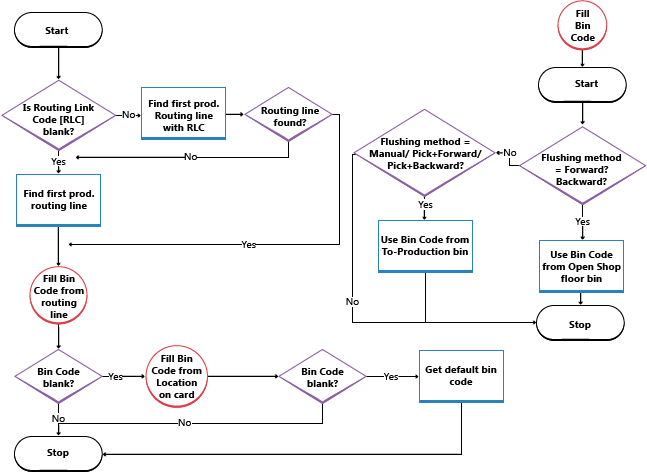

Na poniższej ilustracji pokazano, kiedy pole Kod składowania na liście komponentów jest wypełnione zgodnie z lokalizacją użytkownika lub konfiguracją maszyny/centrum roboczego.