Konfigurowanie magazynów podstawowych z obszarami operacyjnymi

Jeśli wewnętrzne obszary operacyjne, takie jak produkcja lub montaż, istnieją w podstawowych konfiguracjach magazynu, w których lokalizacje używają pola Konfiguracja obowiązkowa pojemnika i ewentualnie pól konfiguracji Wymagaj odbioru i Wymagaj odłożenia, można użyć następujących podstawowych dokumentów magazynowych do rejestrowania działań magazynu dla wewnętrznych obszarów operacyjnych:

- Strona Ruch zapasów.

- Stronawybór asortymentu.

- Stronaodłożenia zapasów.

Uwaga

Mimo że ustawienia są nazywane Wymagaj odbioru i Wymagaj odłożenia,nadal możesz księgować potwierdzenia i przesyłki bezpośrednio ze źródłowych dokumentów biznesowych w lokalizacjach, w których zaznaczono te pola wyboru.

Aby używać tych stron z operacjami wewnętrznymi, takimi jak wybieranie i przenoszenie składników do produkcji, należy wykonać niektóre lub wszystkie następujące kroki konfiguracji w zależności od tego, ile kontroli potrzebujesz:

- Włącz dokumenty do wybierania, przenoszenia i odkładania zapasów.

- Zdefiniuj domyślne struktury pojemników dla komponentów i elementów końcowych przepływających do i z zasobów operacyjnych.

- Tworzenia pojemników do i z, które są dedykowane określonym zasobom operacyjnym, aby zapobiec wybieraniu towarów do dokumentów wychodzących.

Kody składowania skonfigurowane na kartach lokalizacji definiują domyślny przepływ magazynu dla niektórych działań, takich jak składniki w dziale montażu. Istnieją dodatkowe funkcje, które zapewniają, że po umieszczeniu elementów w określonym koszu nie można ich przenieść ani wybrać do innych działań. Aby uzyskać więcej informacji, zobacz Aby utworzyć dedykowane pojemniki komponentów.

Poniższe procedury opierają się na konfigurowaniu podstawowych działań magazynowych wokół obszaru produkcyjnego. Kroki są podobne dla innych obszarów operacyjnych, takich jak montaż, zarządzanie usługami i zadania.

Uwaga

W poniższej procedurze pole Konfiguracja obowiązkowego pojemnika na kartach lokalizacji jest wybierane jako warunki wstępne, ponieważ jest to uważane za podstawę dla każdego poziomu zarządzania magazynem.

Aby włączyć dokumenty inwentaryzacyjne dla wewnętrznych działań operacyjnych

- Wybierz

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze.

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze. - Otwórz kartę lokalizacji, która chcesz skonfigurować.

- Na skróconej karcie Magazyn zaznacz pole wyboru Wymagaj odkładania, aby wskazać, że po zwolnieniu przychodzącego lub wewnętrznego dokumentu źródłowego z kodem składowania można utworzyć dokument zapasów lub dokumentu przemieszczania zapasów.

- Zaznacz pole wyboru Wymagaj wyboru, aby wskazać, że podczas tworzenia wychodzącego lub wewnętrznego dokumentu źródłowego z kodem składowania należy utworzyć wybór zapasów lub dokument przesyłania zapasów.

Aby zdefiniować domyślną strukturę pojemnika w obszarze produkcyjnym

Wybierz

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze.

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze.Otwórz lokalizację, która chcesz skonfigurować.

Na skróconej karcie Pojemniki w polu Otwórz kod kosza na hali produkcyjnej wprowadź kod pojemnika w obszarze produkcyjnym z dużą ilością komponentów, z których operator maszyny może korzystać bez żądania działania magazynowego w celu doprowadzenia ich do pojemnika. Towary umieszczone w tym koszu są zazwyczaj skonfigurowane do automatycznego księgowania lub opróżniania. Oznacza to, że pole Metoda płukania zawiera pole Do przodu lub Do tyłu.

W polu Do produkcji kod kosza wprowadź kod pojemnika w obszarze produkcyjnym, w którym składniki wybrane do produkcji w tej lokalizacji są domyślnie umieszczane przed ich zużyciem. Towary umieszczone w tym koszu są zazwyczaj skonfigurowane do ręcznego księgowania zużycia. Oznacza to, że pole Metoda płukania zawiera pole Ręczne lub Pick + Forward lub Pick + Backward dla ściąceń magazynowych i ruchów magazynowych.

Uwaga

W przypadku korzystania z typów zapasów pole Kod składowania w wierszu składnika zlecenia produkcyjnego definiuje kosz, z którego składniki są zmniejszane podczas księgowania zużycia. W przypadku korzystania z przepływów zapasów pole Kod składowania w wierszach składnika zlecenia produkcyjnego definiuje obszar składowania w obszarze operacyjnym, w którym pracownik magazynu musi umieścić składniki.

Na skróconej karcie Pojemniki w polu Z produkcyjnego kodu pojemnika wprowadź kod pojemnika w obszarze produkcyjnym, z którego domyślnie pobierane są gotowe towary końcowe, gdy proces obejmuje działanie magazynu. W podstawowych konfiguracjach magazynowych działanie jest rejestrowane jako odłożenie zapasów lub przesunięcie zapasów.

Teraz wiersze komponentów zlecenia produkcyjnego z domyślnym kodem składowania wymagają, aby umieszczone były tam składniki opróżniane do przodu. Jednak dopóki składniki nie zostaną zużyte z tego pojemnika, inne żądania składników mogą wybierać lub zużywać z tego pojemnika, ponieważ są one nadal uważane za dostępną zawartość pojemnika. Aby upewnić się, że zawartość pojemnika jest dostępna tylko dla zapotrzebowania na składniki, które używa tego zasobu produkcyjnego, należy wybrać pole Dedykowane w wierszu dla tego kodu składowania na stronie Pojemniki otwierane z karty lokalizacji.

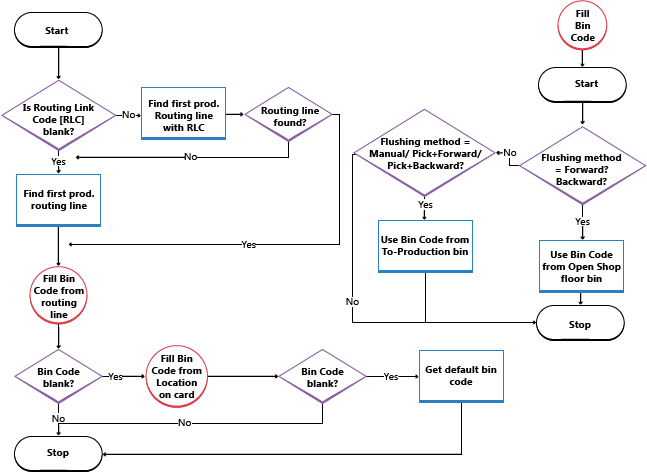

Ten schemat blokowy pokazuje, w jaki sposób pole Kod składowania w wierszach składnika zlecenia produkcyjnego jest wypełniane zgodnie z konfiguracją.

Aby zdefiniować domyślną strukturę pojemnika w obszarze zespołu

Komponenty do zamówień montażowych nie mogą być zbierane ani księgowane z typami zapasów. Zamiast tego użyj strony Przenoszenie zapasów. Aby uzyskać więcej informacji, zobacz Przenoszenie składników do obszaru operacyjnego w magazynach podstawowych.

Podczas kompletacji i wysyłki ilości wierszy sprzedaży, które są zmontowane do zamówienia, należy przestrzegać pewnych reguł podczas tworzenia wierszy pobrania zapasów. Aby uzyskać więcej informacji, zobacz sekcję "Obsługa towarów na zamówienie w typach magazynowych" w temacie Wybieranie towarów z zapasami.

Aby uzyskać więcej informacji, zobacz Zarządzanie zespołami.

Aby skonfigurować automatyczne tworzenie ruchu zapasów podczas tworzenia kompletu zapasów dla towaru zespołu

- Wybierz

ikonę, wprowadź Ustawienia zespołu, a następnie wybierz powiązane łącze.

ikonę, wprowadź Ustawienia zespołu, a następnie wybierz powiązane łącze. - Zaznacz pole wyboru Twórz ruchy automatycznie.

Aby skonfigurować pojemnik w obszarze montażu, w którym komponenty są domyślnie umieszczane, zanim będą mogły zostać zużyte w zespole

Wartość w tym polu jest automatycznie wstawiana w polu Kod składowania w wierszach zamówienia montażu po wprowadzeniu tej lokalizacji w polu Kod lokalizacji w wierszu zamówienia montażowego.

- Wybierz

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze.

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze. - Otwórz lokalizację, która chcesz skonfigurować.

- Wypełnij pole Kod kosza do złożenia.

Aby skonfigurować pojemnik w obszarze montażu, do którego są księgowane gotowe elementy zespołu, gdy są one montowane w magazynie

Wartość w tym polu jest automatycznie wstawiana w polu Kod składowania w nagłówkach kolejności montażu, gdy ten kod lokalizacji jest wypełniany w polu Kod lokalizacji w nagłówku zamówienia montażu.

Kody składowania skonfigurowane na kartach lokalizacji definiują domyślny przepływ magazynu dla określonych działań magazynu, takich jak zużycie składników w obszarze montażu. Istnieją dodatkowe funkcje, które zapewniają, że po umieszczeniu elementów w domyślnym koszu nie można ich przenieść ani wybrać do innych działań.

Uwaga

Ta konfiguracja jest możliwa tylko w przypadku lokalizacji, w których zaznaczone jest pole Obowiązkowe do kosza.

- Wybierz

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze.

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze. - Otwórz lokalizację, która chcesz skonfigurować.

- Wypełnij pole Kod kosza z zespołu.

Aby skonfigurować pojemnik, w którym są księgowane gotowe elementy zespołu po złożeniu ich w połączonym zamówieniu sprzedaży

Z tego pojemnika elementy zespołu są wysyłane natychmiast, za pośrednictwem ujść zapasów, w celu realizacji zamówienia sprzedaży.

Uwaga

Tego pola nie można użyć, jeśli lokalizacja jest skonfigurowana do używania ukierunkowanego wybierania i odkładania.

Kod składowania jest kopiowany z wiersza zamówienia sprzedaży do nagłówka zamówienia montażu, aby poinformować pracowników zespołu, gdzie umieścić dane wyjściowe, aby przygotować je do wysyłki. Jest on również kopiowany do wiersza ujmowania zapasów, aby przekazać pracownikom magazynu, skąd go zabrać, aby go wysłać.

Uwaga

Pojemnik na przesyłki Assemble-to-Order jest zawsze pusty. Podczas księgowania wiersza sprzedaży montażu na zamówienie zawartość pojemnika jest najpierw pozytywnie dostosowywana za pomocą danych wyjściowych zespołu. Natychmiast po tym jest on negatywnie korygowany o wysłaną ilość.

Wartość w tym polu jest automatycznie wstawiana w polu Kod składowania w wierszach zamówienia sprzedaży, które zawierają ilość w polu Ilość. do Złożenia do zamówienia lub jeśli towar, który ma zostać sprzedany, ma Zmontuj na zamówienie w polu System uzupełniania.

Jeśli plik Asm.-to-Order Shpt. Kod bin jest pusty, a następnie zamiast tego używane jest pole From-Assembly Bin Code. Jeśli oba pola ustawień są puste, wówczas ostatnio używany pojemnik z zawartością jest używany w polu Kod składowania w wierszach zamówienia sprzedaży.

Ten sam kod składowania jest z kolei kopiowany do pola Kod składowania w wierszu wyboru zapasów, który zarządza wysyłką ilości zespół na zamówienie. Aby uzyskać więcej informacji, zobacz sekcję "Obsługa towarów na zamówienie w typach magazynowych" w temacie Wybieranie towarów z zapasami.

- Wybierz

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze.

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze. - Otwórz lokalizację, która chcesz skonfigurować.

- Wypełnij Asm.-to-Order Shpt. PoleBin Code.

Aby utworzyć dedykowane pojemniki komponentów

Można określić, że ilości w pojemniku są chronione przed zbieraniem dla innych wymagań niż zapotrzebowanie z ich bieżącego przeznaczenia.

Ilości w dedykowanych pojemnikach nadal można rezerwować. W związku z tym ilości w dedykowanych pojemnikach są uwzględniane w polu Całkowita dostępna ilość na stronie Rezerwacja.

Na przykład, czy centrum robocze jest skonfigurowane z kodem bin w polu Do produkcji Bin Code. Wiersze komponentów zlecenia produkcyjnego z tym kodem składowania wymagają umieszczenia tam komponentów opróżnianych do przodu. Jednak dopóki składniki nie zostaną zużyte z tego pojemnika, inne żądania składników mogą wybierać lub zużywać z tego pojemnika, ponieważ są one nadal uważane za dostępną zawartość pojemnika. Aby upewnić się, że zawartość pojemnika jest dostępna tylko dla zapotrzebowania na składniki, które używa tego zasobu produkcyjnego, należy wybrać pole Dedykowane w wierszu dla tego kodu składowania na stronie Pojemniki otwierane z karty lokalizacji.

Tworzenie dedykowanego pojemnika zapewnia podobną funkcjonalność do korzystania z typów pojemników, które są dostępne tylko w zaawansowanych magazynach. Aby uzyskać więcej informacji, zobacz Konfigurowanie typów pojemników.

Ostrożność

Towary w dedykowanych pojemnikach nie są chronione, gdy są pobierane i zużywane jako składniki produkcyjne na stronie Odbiór zapasów.

- Wybierz

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze. Wybierz lokalizację, którą chcesz zaktualizować.

ikonę, wprowadź Lokalizacje, a następnie wybierz powiązane łącze. Wybierz lokalizację, którą chcesz zaktualizować. - Wybierz akcję Pojemniki.

- Wybierz pole Dedykowane dla każdego pojemnika, którego chcesz używać wyłącznie do określonych operacji wewnętrznych i w którym chcesz, aby ilości były zarezerwowane dla tej operacji wewnętrznej po umieszczeniu tam.

Uwaga

Pojemnik musi być pusty, zanim będzie można zaznaczyć lub wyczyścić pole Dedykowane.

Zobacz też

Zarządzanie magazynem

Inwentaryzacja

Konfigurowanie zarządzania magazynem

Zarządzanie montażem

Szczegóły projektu: Zarządzanie magazynem

Współpraca z Business Central