Szczegóły projektu: Centralne koncepcje systemu planowania

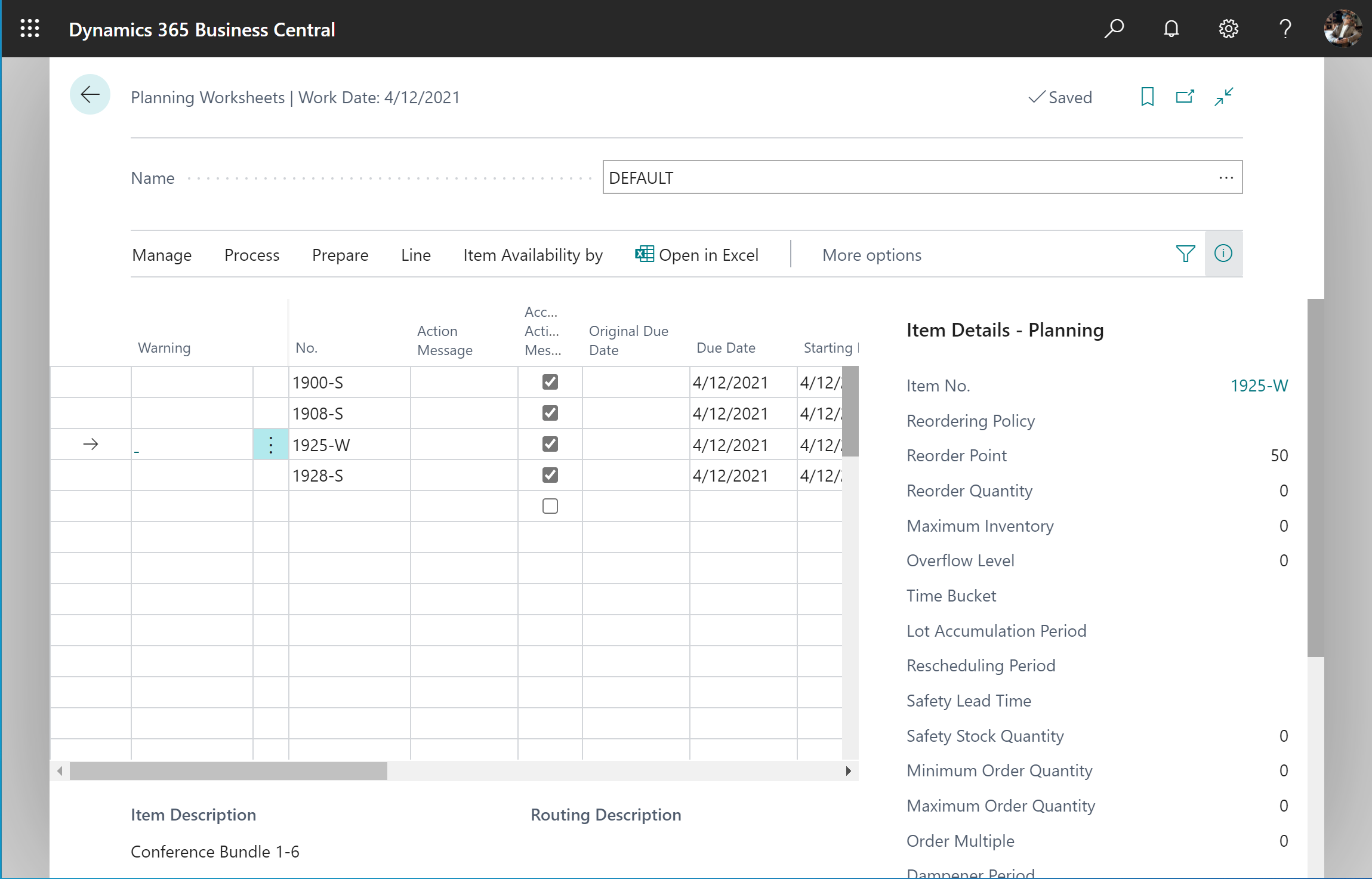

Funkcje planowania są zawarte w zadań wsadowych, które najpierw wybiera odpowiednie towary i okres do zaplanowania. Następnie, zgodnie z kodem niskiego poziomu każdego towaru (pozycja BOM), zadanie wsadowe wywołuje jednostkę kodu, która oblicza plan podaży, równoważąc zestawy podaży i popytu i sugerując możliwe działania dla użytkownika. Sugerowane akcje są wyświetlane jako wiersze w arkuszu planowania lub arkuszu zapotrzebowania.

Planista firmy, taki jak nabywca lub planista produkcji, jest uważany za użytkownika systemu planowania. System planowania pomaga użytkownikowi, wykonując obszerne, ale raczej proste obliczenia planu. Użytkownik może następnie skoncentrować się na rozwiązywaniu trudniejszych problemów, na przykład gdy rzeczy różnią się od normalnych.

System planowania jest napędzany przez przewidywane i rzeczywiste zapotrzebowanie klientów, takie jak prognozy i zamówienia sprzedaży. Uruchomienie obliczeń planistycznych spowoduje, że aplikacja zasugeruje użytkownikowi konkretne działania do podjęcia w zakresie ewentualnej dostawy od dostawców, działów montażu lub produkcji lub transferów z innych magazynów. Te sugerowane działania mogą być związane z tworzeniem nowych zamówień dostaw, takich jak zlecenia zakupu lub produkcyjne. Jeśli zamówienia na dostawy już istnieją, sugerowane działania mogą mieć na celu zwiększenie lub przyspieszenie zamówień w celu zaspokojenia zmian popytu.

Kolejnym celem systemu planowania jest zapewnienie, że zapasy nie rosną niepotrzebnie. Jeśli popyt spadnie, system planowania zasugeruje użytkownikowi odroczenie, zmniejszenie ilości lub anulowanie istniejących zamówień na dostawy.

MRP i MPS, Calculate Net Change Plan i Calculate Regenerative Plan to funkcje w ramach jednej jednostki kodu, która zawiera logikę planowania. Jednak obliczanie planu dostaw obejmuje różne podsystemy.

Należy zauważyć, że system planowania nie zawiera dedykowanej logiki do wypoziomowania pojemności lub dokładnego planowania. Dlatego taka praca planowania jest wykonywana jako oddzielna dyscyplina. Brak bezpośredniej integracji między tymi dwoma obszarami oznacza również, że znaczne zmiany w zakresie wydajności lub harmonogramu będą wymagały ponownego planowania.

Parametry planowania

Parametry planowania, które użytkownik ustawia dla towaru lub grupy elementów, kontrolują działania, które system planowania zasugeruje w różnych sytuacjach. Parametry planowania są zdefiniowane na każdej karcie elementu, aby kontrolować, kiedy, ile i jak uzupełnić.

Parametry planowania można również zdefiniować dla dowolnej kombinacji towaru, wariantu i lokalizacji, konfigurując jednostkę magazynową (SKU) dla każdej potrzebnej kombinacji, a następnie określając poszczególne parametry.

Aby uzyskać więcej informacji, zobacz Szczegóły projektu: Obsługa zasad ponownego uporządkowania i szczegółów projektu: Parametry planowania.

Data rozpoczęcia planowania

Aby uniknąć planu dostaw, który obejmuje otwarte zamówienia w przeszłości i sugeruje potencjalnie niemożliwe działania, system planowania traktuje wszystkie daty przed datą rozpoczęcia planowania jako strefę zamrożoną, w której ma zastosowanie następująca reguła specjalna:

Cała podaż i popyt przed datą rozpoczęcia okresu planowania będą uważane za część zapasów lub wysłane.

Innymi słowy, zakłada, że plan na przeszłość jest wykonywany zgodnie z danym planem.

Aby uzyskać więcej informacji, zobacz Radzenie sobie z zamówieniami przed datą rozpoczęcia planowania.

Dynamiczne śledzenie zamówień (pegging)

Dynamiczne śledzenie zamówień, z jednoczesnym tworzeniem komunikatów akcji w arkuszu planowania, nie jest częścią systemu planowania dostaw w Business Central. Ta funkcja łączy w czasie rzeczywistym popyt i ilości, które mogą je pokryć, za każdym razem, gdy powstaje lub zmienia się nowy popyt lub podaż.

Na przykład, jeśli użytkownik wprowadzi lub zmieni zamówienie sprzedaży, dynamiczny system śledzenia zamówień natychmiast wyszuka odpowiednią podaż, aby pokryć popyt. Może to pochodzić z zapasów lub z oczekiwanego zamówienia dostawy (takiego jak zamówienie zakupu lub zlecenie produkcyjne). Po znalezieniu źródła zaopatrzenia system tworzy połączenie między popytem a podażą i wyświetla je na stronach tylko do wyświetlania, do których dostęp jest uzyskiwany z zaangażowanych wierszy dokumentu. Gdy nie można znaleźć odpowiedniej podaży, system dynamicznego śledzenia zamówień tworzy komunikaty akcji w arkuszu planowania z sugestiami planu dostaw odzwierciedlającymi dynamiczne równoważenie. W związku z tym dynamiczny system śledzenia zamówień oferuje bardzo podstawowy system planowania, który może być pomocny zarówno dla planisty, jak i innych ról w wewnętrznym łańcuchu dostaw.

W związku z tym dynamiczne śledzenie zamówień można uznać za narzędzie, które pomaga użytkownikowi w ocenie, czy zaakceptować sugestie dotyczące zamówień dostaw. Od strony podaży użytkownik może zobaczyć, który popyt stworzył podaż, a od strony popytu, która podaż powinna pokryć popyt.

![]()

Aby uzyskać więcej informacji, zobacz Szczegóły projektu: Rezerwacja, śledzenie zamówień i wiadomości o akcji.

W firmach o niskim przepływie towarów i mniej zaawansowanych strukturach produktów wystarczające może być wykorzystanie dynamicznego śledzenia zamówień jako głównego środka planowania dostaw. Jednak w bardziej ruchliwych środowiskach system planowania powinien być stosowany w celu zapewnienia odpowiednio zrównoważonego planu dostaw przez cały czas.

Dynamiczne śledzenie zamówień a system planowania

Na pierwszy rzut oka może być trudno odróżnić system planowania od dynamicznego śledzenia zamówień. Obie funkcje wyświetlają dane wyjściowe w arkuszu planowania, sugerując działania, które powinien podjąć planista. Jednak sposób produkcji tego wyniku jest inny.

System planowania zajmuje się całym wzorcem podaży i popytu towaru na wszystkich poziomach hierarchii BOM wzdłuż linii czasu, podczas gdy dynamiczne śledzenie zamówień dotyczy tylko sytuacji zamówienia, które go aktywowało. Podczas równoważenia popytu i podaży system planowania tworzy łącza w trybie wsadowym aktywowanym przez użytkownika, podczas gdy dynamiczne śledzenie zamówień tworzy łącza automatycznie i w locie, za każdym razem, gdy użytkownik wprowadza popyt lub podaż w aplikacji, takiej jak zamówienie sprzedaży lub zamówienie zakupu.

Dynamiczne śledzenie zamówień ustanawia powiązania między popytem a podażą podczas wprowadzania danych, na zasadzie "kto pierwszy, ten lepszy". Może to prowadzić do pewnych zaburzeń w priorytetach. Na przykład zamówienie sprzedaży wprowadzone jako pierwsze, z terminem płatności w następnym miesiącu, może być połączone z dostawą w magazynie, podczas gdy następne zamówienie sprzedaży z terminem jutra może spowodować komunikat akcji w celu utworzenia nowego zamówienia zakupu w celu jego pokrycia, jak pokazano poniżej.

![]()

W przeciwieństwie do tego, system planowania zajmuje się całym popytem i podażą na dany przedmiot, w kolejności priorytetowej zgodnie z terminami i typami zamówień, to znaczy na zasadzie pierwszej potrzeby / pierwszej dostawy. Usuwa wszystkie linki do śledzenia zamówień, które zostały utworzone dynamicznie i przywraca je zgodnie z priorytetem daty ukończenia. Po uruchomieniu system planowania rozwiązał wszystkie nierównowagi między popytem a podażą, jak pokazano poniżej dla tych samych danych.

Po uruchomieniu planowania w tabeli Wprowadzanie komunikatów o akcji nie pozostają żadne komunikaty akcji, ponieważ zostały zastąpione sugerowanymi akcjami w arkuszu planowania

Aby uzyskać więcej informacji, zobacz Łącza śledzenia zamówień podczas planowania.

Kolejność i priorytet w planowaniu

Podczas ustalania planu ważna jest sekwencja obliczeń, aby wykonać zadanie w rozsądnym czasie. Ponadto priorytetyzacja wymagań i zasobów odgrywa ważną rolę w uzyskiwaniu najlepszych wyników.

System planowania w Business Central jest zorientowany na popyt. Towary wysokiego poziomu powinny być planowane przed towarami niskiego poziomu, ponieważ plan dla towarów wysokiego poziomu może generować dodatkowy popyt na towary niższego poziomu. Oznacza to na przykład, że lokalizacje detaliczne powinny być planowane przed zaplanowaniem centrów dystrybucyjnych, ponieważ plan lokalizacji detalicznej może obejmować dodatkowe zapotrzebowanie ze strony centrum dystrybucyjnego. Na poziomie szczegółowego bilansowania oznacza to również, że zamówienie sprzedaży nie powinno wyzwalać nowego zamówienia dostawy, jeśli już zwolnione zamówienie dostawy może obejmować zamówienie sprzedaży. Podobnie, dostawa o określonym numerze partii nie powinna być przydzielana na pokrycie ogólnego popytu, jeżeli inny popyt wymaga tej konkretnej partii.

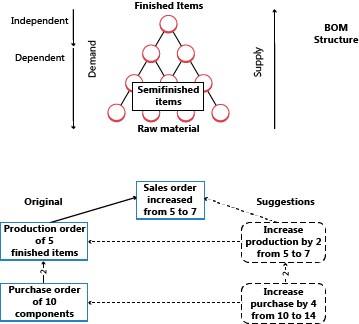

Priorytet przedmiotu / Kod niskiego poziomu

W środowisku produkcyjnym popyt na gotowy, nadający się do sprzedaży towar spowoduje pochodny popyt na komponenty, które składają się na gotowy przedmiot. Struktura zestawienia materiałowego kontroluje strukturę komponentów i może obejmować kilka poziomów półproduktów. Planowanie elementu na jednym poziomie spowoduje pochodny popyt na komponenty na następnym poziomie i tak dalej. Ostatecznie spowoduje to popyt pochodny na zakupione przedmioty. W związku z tym system planowania planuje towary w kolejności ich rankingu w całkowitej hierarchii BOM, zaczynając od gotowych przedmiotów nadających się do sprzedaży na najwyższym poziomie i kontynuując w dół przez strukturę produktu do pozycji niższego poziomu (zgodnie z kodem niskiego poziomu).

Liczby pokazują, w jakiej kolejności system sugeruje zamówienia na dostawy na najwyższym poziomie i, zakładając, że użytkownik zaakceptuje te sugestie, również dla wszelkich przedmiotów niższego poziomu.

Aby uzyskać więcej informacji na temat zagadnień związanych z produkcją, zobacz Ładowanie profili zapasów.

Optymalizacja wydajności na potrzeby obliczeń niskopoziomowych

Obliczenia kodu niskiego poziomu mogą mieć wpływ na wydajność systemu. Aby zmniejszyć ten wpływ, można wyłączyć dynamiczne obliczanie kodu niskiego poziomu na stronie Ustawienia produkcji. Gdy to zrobisz, Business Central zasugeruje utworzenie cyklicznego wpisu kolejki zadań, który będzie codziennie aktualizował kody niskiego poziomu. Można się upewnić, że zadanie będzie uruchamiane poza godzinami pracy, określając godzinę rozpoczęcia w polu Najwcześniejsza data/godzina rozpoczęcia.

Można również włączyć logikę przyspieszającą obliczenia kodu niskiego poziomu, wybierając opcję Optymalizuj obliczenia kodu niskiego poziomu na stronie Ustawienia produkcji.

Ważne

Jeśli zdecydujesz się zoptymalizować wydajność, Business Central użyje nowych metod obliczania do określenia kodów niskiego poziomu. Jeśli masz rozszerzenie, które opiera się na zdarzeniach używanych przez stare obliczenia, rozszerzenie może przestać działać.

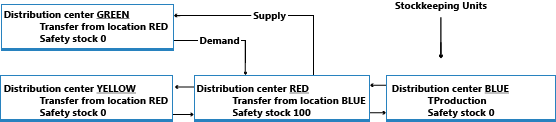

Lokalizacje / Priorytet poziomu transferu

Firmy, które działają w więcej niż jednej lokalizacji, mogą potrzebować zaplanować dla każdej lokalizacji indywidualnie. Na przykład poziom zapasów bezpieczeństwa towaru i jego zasady ponownego zamówienia mogą się różnić w zależności od lokalizacji. W takim przypadku parametry planowania muszą być określone dla każdego towaru, a także dla lokalizacji.

Jest to obsługiwane przy użyciu jednostek SKU, w których poszczególne parametry planowania mogą być określone na poziomie SKU. Jednostkę SKU można uznać za element w określonej lokalizacji. Jeśli użytkownik nie zdefiniował jednostki SKU dla tej lokalizacji, aplikacja domyślnie ustawi parametry ustawione na karcie towaru. Aplikacja oblicza plan tylko dla aktywnych lokalizacji, czyli tam, gdzie istnieje popyt lub podaż na dany towar.

Zasadniczo każdy przedmiot może być obsługiwany w dowolnym miejscu, ale podejście aplikacji do koncepcji lokalizacji jest dość surowe. Na przykład zamówienie sprzedaży w jednej lokalizacji nie może zostać zrealizowane przez pewną ilość w magazynie w innej lokalizacji. Ilość w magazynie musi najpierw zostać przeniesiona do lokalizacji określonej w zamówieniu sprzedaży.

Aby uzyskać więcej informacji, zobacz Szczegóły projektu: Transfery w planowaniu.

Priorytet zamówienia

W ramach danej jednostki SKU żądana lub dostępna data reprezentuje najwyższy priorytet; dzisiejsze żądanie powinno zostać rozpatrzone przed żądaniem najbliższych dni. Ale oprócz tego pewnego rodzaju priorytetu, różne rodzaje popytu i podaży są sortowane według znaczenia biznesowego, aby zdecydować, który popyt powinien zostać zaspokojony przed zaspokojeniem innego popytu. Po stronie podaży priorytet zamówienia powie, jakie źródło dostawy należy zastosować przed zastosowaniem innych źródeł dostaw.

Aby uzyskać więcej informacji, zobacz Ustalanie priorytetów zamówień.

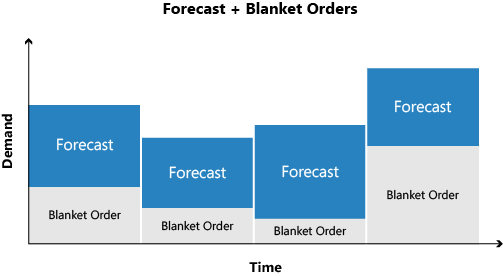

Prognozy popytu i zamówienia zbiorcze

Zarówno prognozy, jak i zamówienia ogólne reprezentują przewidywany popyt. Zamówienie ogólne, które obejmuje zamierzone zakupy klienta w określonym czasie, działa w celu zmniejszenia niepewności ogólnej prognozy. Zamówienie ogólne jest prognozą specyficzną dla klienta oprócz nieokreślonej prognozy, jak pokazano poniżej.

Aby uzyskać więcej informacji, zobacz Prognozowany popyt jest zmniejszany przez zamówienia sprzedaży.

Planowanie przydziału

Wszystkie pozycje powinny być planowane, jednak nie ma powodu, aby obliczać plan dla towaru, chyba że nastąpiła zmiana wzorca popytu lub podaży od czasu ostatniego obliczenia planu.

Jeśli użytkownik wprowadził nowe zamówienie sprzedaży lub zmienił istniejące, istnieje powód do ponownego obliczenia planu. Inne powody obejmują zmianę prognozy lub pożądanej ilości zapasów bezpieczeństwa. Zmiana zestawienia materiałowego przez dodanie lub usunięcie komponentu najprawdopodobniej oznaczałaby zmianę, ale tylko dla elementu komponentu.

System planowania monitoruje takie zdarzenia i przypisuje odpowiednie elementy do planowania.

W przypadku wielu lokalizacji przypisanie odbywa się na poziomie kombinacji elementów na lokalizacje. Jeśli, na przykład, zamówienie sprzedaży zostało utworzone tylko w jednej lokalizacji, aplikacja przypisze towar w tej konkretnej lokalizacji do planowania.

Powodem wyboru elementów do planowania jest kwestia wydajności systemu. Jeśli nie nastąpiła żadna zmiana w strukturze popytu i podaży towaru, system planowania nie zaproponuje żadnych działań, które należy podjąć. Bez przypisania planowania system musiałby wykonać obliczenia dla wszystkich elementów, aby dowiedzieć się, co zaplanować, a to wyczerpałoby zasoby systemowe.

Pełna lista powodów przypisania towaru do planowania znajduje się w obszarze Szczegóły projektu: Planowanie tabeli przydziałów.

Opcje planowania w Business Central to:

- Oblicz plan regeneracyjny — oblicza wszystkie wybrane elementy, niezależnie od tego, czy jest to konieczne, czy nie.

- Oblicz plan zmian netto — oblicza tylko te wybrane pozycje, które miały pewną zmianę w swoim wzorcu popytu i podaży, a zatem zostały przypisane do planowania.

Niektórzy użytkownicy uważają, że planowanie zmian netto powinno być wykonywane na bieżąco, na przykład podczas wprowadzania zamówień sprzedaży. Może to być jednak mylące, ponieważ dynamiczne śledzenie zamówień i komunikaty o akcji są również obliczane na bieżąco. Poza tym Business Central oferuje kontrolę dostępności do obietnicy w czasie rzeczywistym, która zapewnia wyskakujące ostrzeżenia podczas wprowadzania zamówień sprzedaży, jeśli popyt nie może zostać zrealizowany w ramach obecnego planu dostaw.

Oprócz tych rozważań system planowania planuje tylko te elementy, które użytkownik przygotował z odpowiednimi parametrami planowania. W przeciwnym razie zakłada się, że użytkownik zaplanuje towary ręcznie lub półautomacie za pomocą funkcji Planowanie zamówień.

Aby uzyskać więcej informacji na temat procedur automatycznego planowania, zobacz Szczegóły projektu: Równoważenie popytu i podaży.

Wymiary przedmiotu

Popyt i podaż mogą zawierać kody wariantów i kody lokalizacji, które muszą być przestrzegane, gdy system planowania równoważy popyt i podaż.

System traktuje kody wariantów i lokalizacji jako wymiary towaru w wierszu zamówienia sprzedaży, wpis księgi zapasów i tak dalej. W związku z tym oblicza plan dla każdej kombinacji wariantu i lokalizacji, tak jakby kombinacja była oddzielnym numerem pozycji.

Zamiast obliczać teoretyczną kombinację wariantu i lokalizacji, aplikacja oblicza tylko te kombinacje, które faktycznie istnieją w bazie danych.

Aby uzyskać więcej informacji na temat tego, jak system planowania radzi sobie z kodami lokalizacji na żądanie, zobacz Szczegóły projektu: Popyt w pustej lokalizacji.

Atrybuty przedmiotu

Oprócz ogólnych wymiarów towaru, takich jak numer towaru, kod wariantu, kod lokalizacji i typ zamówienia, każde zdarzenie popytu i podaży może zawierać dodatkowe specyfikacje w postaci numerów seryjnych / partii. System planowania planuje te atrybuty w określony sposób w zależności od ich poziomu specyfikacji.

Powiązanie zamówienia z zamówieniem między popytem a podażą jest kolejnym rodzajem atrybutu, który wpływa na system planowania.

Atrybuty szczególne

Niektóre atrybuty na żądanie są specyficzne i muszą być dokładnie dopasowane do odpowiedniej podaży. Istnieją następujące dwa specyficzne atrybuty:

- Wymagane numery seryjne/seryjne, które wymagają określonej aplikacji (pole wyboru Śledzenie specyficzne dla SN lub Śledzenie specyficzne dla partii jest zaznaczone na stronie Karta kodowa śledzenia towaru dla kodu śledzenia towaru używanego przez towar).

- Łącza do zamówień dostawy tworzone ręcznie lub automatycznie dla określonego popytu (linki od zamówienia do zamówienia).

W przypadku tych atrybutów system planowania stosuje następujące reguły:

- Popyt o określonych atrybutach może być zaspokojony tylko przez podaż z pasującymi atrybutami.

- Podaż o określonych atrybutach może również zaspokoić popyt, który nie wymaga konkretnie tych atrybutów.

W związku z tym, jeśli popyt na określone atrybuty nie może zostać zaspojony przez zapasy lub przewidywane dostawy, system planowania zaproponuje nowe zamówienie dostaw w celu pokrycia tego konkretnego popytu bez względu na parametry planowania.

Atrybuty niespecyficznie

Pozycje o numerach seryjnych/partii bez określonej konfiguracji śledzenia towarów mogą zawierać numery seryjne/partii, które nie muszą być stosowane do dokładnie tego samego numeru seryjnego/partii, ale mogą być stosowane do dowolnego numeru seryjnego/partii. Daje to systemowi planowania większą swobodę w dopasowyniu, na przykład, serializowanego popytu do serializowanej podaży, zazwyczaj w zapasach.

Popyt i podaż z numerami seryjnymi/partiami, specyficznymi lub niespecyficznymi, są uważane za priorytetowe i dlatego są zwolnione ze strefy zamrożonej, co oznacza, że będą częścią planowania, nawet jeśli są wymagalne przed datą rozpoczęcia planowania.

Aby uzyskać więcej informacji, zobacz Numery seryjne/numery partii są ładowane według poziomu specyfikacji.

Aby uzyskać więcej informacji o tym, jak system planowania równoważy atrybuty, zobacz Numery seryjne/partii i Łącza zamówienia na zamówienie są zwolnione ze strefy zamrożonej.

Linki do zamówień na zamówienie

Zamówienie na zamówienie oznacza, że towar jest kupowany, montowany lub produkowany wyłącznie w celu pokrycia określonego zapotrzebowania. Zazwyczaj odnosi się to do pozycji A, a motywacją do wyboru tej polityki może być to, że popyt jest rzadki, czas realizacji jest nieznaczny lub wymagane atrybuty są różne.

Innym szczególnym przypadkiem, w którym są używane łącza zamówienie-zamówienie, jest to, że zamówienie zespołu jest połączone z zamówieniem sprzedaży w scenariuszu montaż-zamówienie.

Powiązania między popytem a podażą są stosowane między popytem a podażą na cztery sposoby:

- Gdy planowany towar korzysta z zasady zmiany kolejności Zamówienie.

- W przypadku korzystania z zasad produkcyjnych Make-to-Order do tworzenia wielopoziomowych lub projektowych zleceń produkcyjnych (tworzenie potrzebnych komponentów na tym samym zleceniu produkcyjnym).

- Podczas tworzenia zleceń produkcyjnych dla zamówień sprzedaży za pomocą funkcji Planowanie zamówień sprzedaży.

- Podczas składania towaru w zamówienie sprzedaży. (Zasady montażu są ustawione na Montaż na zamówienie.

W takich przypadkach system planowania zasugeruje jedynie zamówienie wymaganej ilości. Po utworzeniu zamówienie zakupu, produkcji lub montażu będzie nadal odpowiadać odpowiedniemu zapotrzebowaniu. Na przykład, jeśli zamówienie sprzedaży zostanie zmienione w czasie lub ilości, system planowania zasugeruje, że odpowiednie zamówienie dostawy zostanie odpowiednio zmienione.

W przypadku istnienia powiązań między zamówieniami system planowania nie obejmuje powiązanych dostaw ani zapasów w procedurze bilansowania. Do użytkownika należy ocena, czy powiązana podaż powinna zostać wykorzystana do pokrycia innego lub nowego popytu i, w takim przypadku, usunięcie zlecenia dostawy lub ręczne zarezerwowanie powiązanej podaży.

Rezerwacje i linki do śledzenia zamówień zostaną przerwane, jeśli sytuacja stanie się niemożliwa, na przykład przesunięcie popytu na datę wcześniejszą niż podaż. Jednak link od zamówienia do zamówienia dostosowuje się do wszelkich zmian w danym popycie lub podaży, a tym samym łącze nigdy nie jest przerywane.

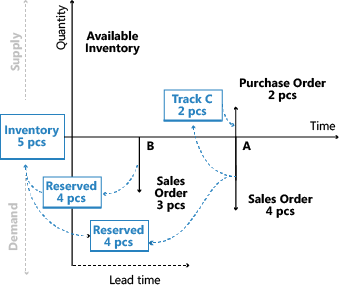

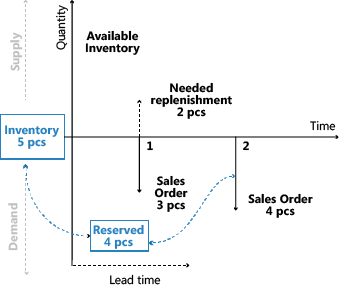

Rezerwacje

System planowania nie uwzględnia w obliczeniach ilości zarezerwowanych. Na przykład, jeśli zamówienie sprzedaży zostało całkowicie lub częściowo zarezerwowane w stosunku do ilości w magazynie, zarezerwowana ilość w zapasach nie może być użyta do pokrycia innego popytu. System planowania nie uwzględnia tego zestawu popyt-podaż w swoich obliczeniach.

Jednak system planowania nadal będzie uwzględniał ilości zarezerwowane w przewidywanym profilu zapasów, ponieważ wszystkie ilości muszą być brane pod uwagę przy określaniu zarówno czasu, gdy punkt ponownego zamówienia został przekroczony, jak i liczby, które należy ponownie uporządkować, aby osiągnąć i nie przekroczyć maksymalnego poziomu zapasów. W związku z tym niepotrzebne zastrzeżenia doprowadzą do zwiększonego ryzyka, że poziomy zapasów będą niskie, ponieważ logika planowania nie wykrywa zarezerwowanych ilości.

Na poniższej ilustracji pokazano, w jaki sposób rezerwacje mogą utrudniać najbardziej wykonalny plan.

Aby uzyskać więcej informacji, zobacz Szczegóły projektu: Rezerwacja, śledzenie zamówień i wiadomości o akcji.

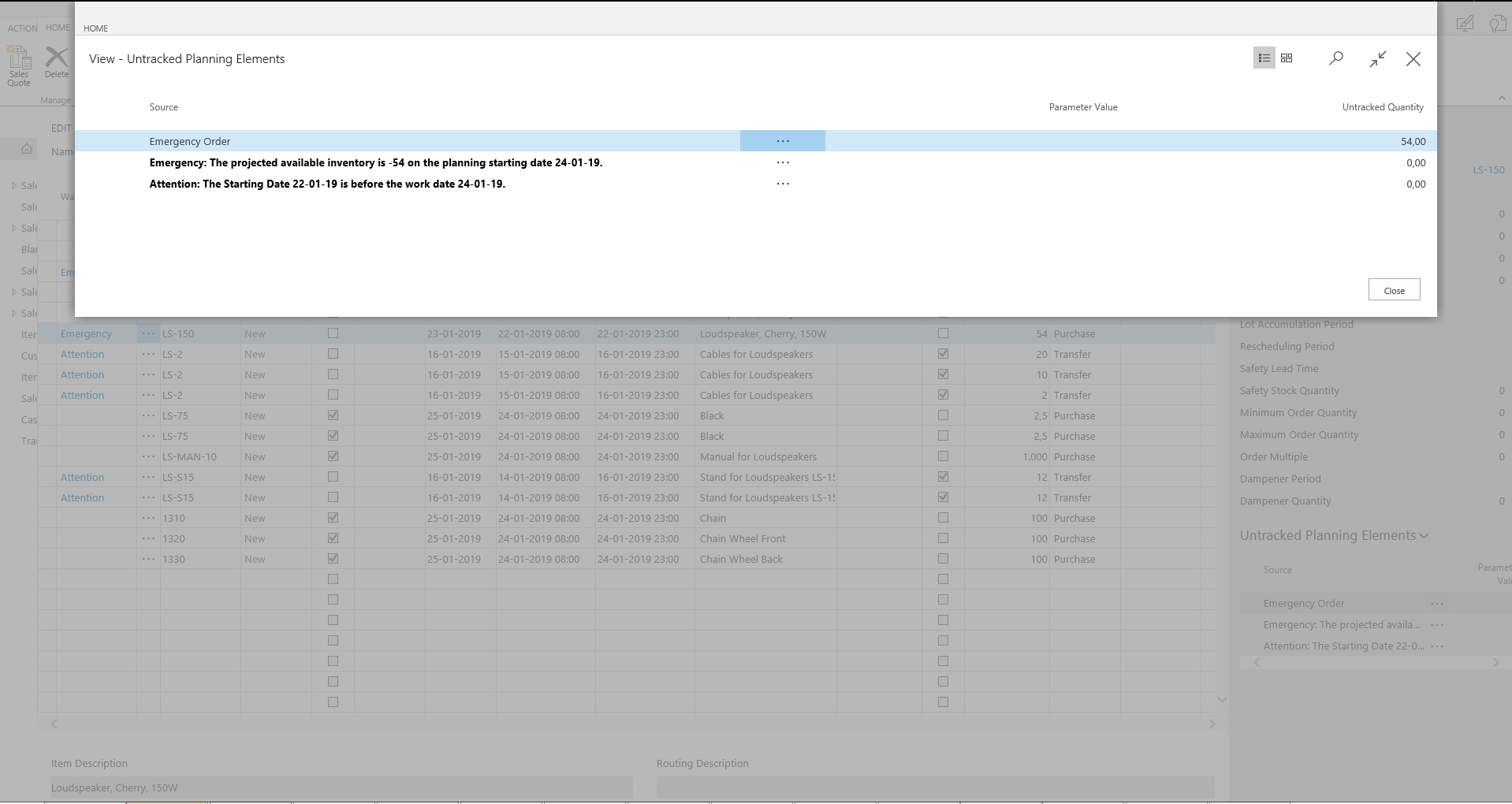

Ostrzeżenia

Pierwsza kolumna w arkuszu planowania dotyczy pól ostrzegawczych. Każda linia planowania utworzona dla nietypowej sytuacji wyświetli ikonę ostrzeżenia w tym polu, którą użytkownik może kliknąć, aby uzyskać dodatkowe informacje.

Dostawa na liniach planistycznych z ostrzeżeniami zwykle nie będzie modyfikowana zgodnie z parametrami planowania. Zamiast tego system planowania sugeruje jedynie podaż, aby pokryć dokładną ilość popytu. System można jednak skonfigurować tak, aby spełniał określone parametry planowania linii planowania z określonymi ostrzeżeniami. Aby uzyskać więcej informacji, zobacz opis tych opcji dla opcji Obliczanie planu - Plan. Zadanie wsadoweWksh. i Plan Oblicz - Req. Wksh. zadanie wsadowe odpowiednio.

Informacje ostrzegawcze są wyświetlane na stronie Nieśledzone elementy planowania, która służy również do wyświetlania łączy śledzenia zamówień do jednostek sieci innych niż zamówienia. Istnieją następujące typy ostrzeżeń:

- Awaryjnego

- Wyjątek

- Uwaga

Awaryjnego

Ostrzeżenie awaryjne jest wyświetlane w dwóch sytuacjach:

- Gdy zapasy są ujemne w dniu rozpoczęcia planowania.

- Gdy istnieją zdarzenia podaży lub popytu z datą wsteczną.

Jeśli zapasy towaru są ujemne w dniu rozpoczęcia planowania, system planowania sugeruje awaryjne zaopatrzenie dla ilości ujemnej, która ma dotrzeć w dniu rozpoczęcia planowania. Tekst ostrzeżenia określa datę rozpoczęcia i ilość zamówienia awaryjnego. Aby uzyskać więcej informacji, zobacz Obsługa prognozowanego ujemnego zapasu.

Wszelkie wiersze dokumentu z terminami przed datą rozpoczęcia planowania są konsolidowane w jedno awaryjne zamówienie dostawy, aby towar dotarł w dniu rozpoczęcia planowania.

Wyjątek

Ostrzeżenie o wyjątku jest wyświetlane, jeśli przewidywane dostępne zapasy spadnie poniżej ilości zapasów bezpieczeństwa. System planowania zasugeruje zamówienie dostaw, aby zaspokoić popyt w terminie jego wymagalności. Tekst ostrzeżenia określa ilość zapasów bezpieczeństwa towaru i datę jego naruszenia.

Naruszenie poziomu zapasów bezpieczeństwa jest uważane za wyjątek, ponieważ nie powinno mieć miejsca, jeśli punkt zmiany kolejności został ustawiony prawidłowo. Aby uzyskać więcej informacji, zobacz Rola punktu ponownego uporządkowania.

Ogólnie rzecz biorąc, wyjątkowe propozycje zamówień zapewniają, że przewidywane dostępne zapasy nigdy nie są niższe niż poziom zapasów bezpieczeństwa. Oznacza to, że proponowana ilość wystarcza na pokrycie zapasów bezpieczeństwa, bez uwzględniania parametrów planowania. Jednak w niektórych scenariuszach będą brane pod uwagę modyfikatory kolejności.

Uwaga

System planowania mógł celowo skonsumować zapasy bezpieczeństwa, a następnie natychmiast je uzupełni. Aby uzyskać więcej informacji, zobacz Zapasy bezpieczeństwa mogą być zużywane.

Uwaga

Ostrzeżenie o uwadze jest wyświetlane w trzech sytuacjach:

- Data rozpoczęcia planowania jest wcześniejsza niż data pracy.

- Linia planowania sugeruje zmianę zwolniona zlecenia zakupu lub produkcji.

- Przewidywane zapasy przekraczają poziom przepełnienia w dniu płatności. Aby uzyskać więcej informacji, zobacz Pozostawanie poniżej poziomu przepełnienia.

Uwaga

W przypadku planowania wierszy z ostrzeżeniami pole Zaakceptuj komunikat akcji nie jest zaznaczone, ponieważ oczekuje się, że planista będzie dalej badał te wiersze przed wykonaniem planu.

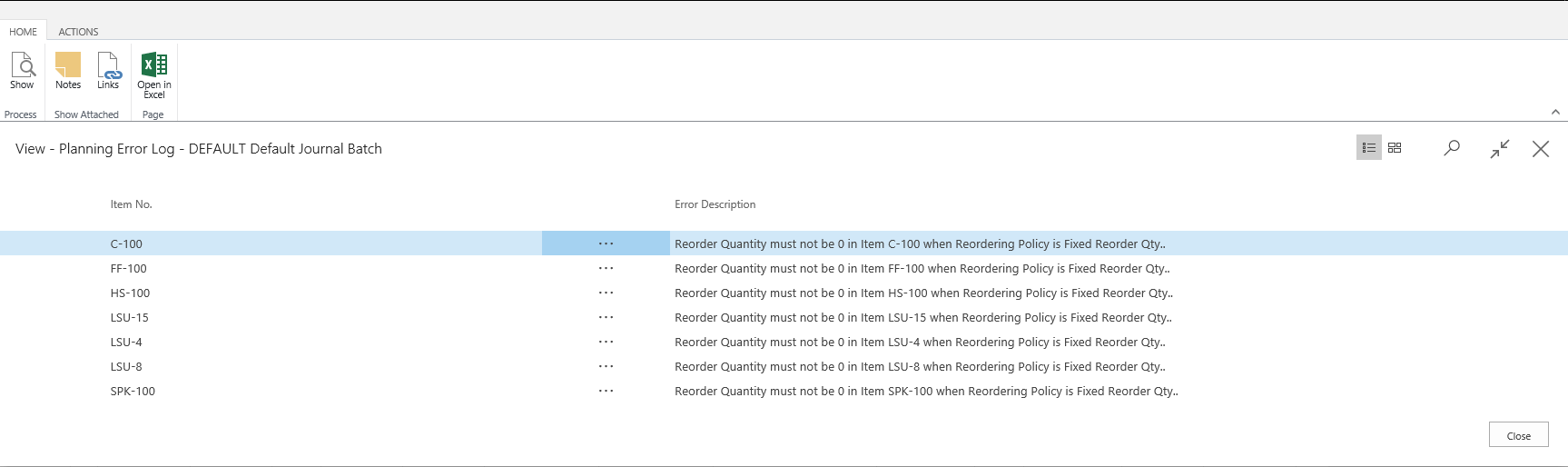

Dzienniki błędów

Na stronie Obliczanie żądania planu użytkownik może wybrać pole Zatrzymaj i pokaż pierwszy błąd, aby zatrzymać uruchamianie planowania po napotkaniu pierwszego błędu. W tym samym czasie wyświetlany jest komunikat z informacją o błędzie. Jeśli błąd istnieje, w arkuszu planowania zostaną przedstawione tylko wiersze pomyślnego planowania, które zostały wykonane przed napotkanym błędem.

Jeśli pole nie jest zaznaczone, zadanie wsadowe Obliczanie planu będzie kontynuowane do momentu jego zakończenia. Błędy nie przerywają zadania wsadowego. Jeśli istnieje jeden lub więcej błędów, aplikacja wyświetli komunikat po zakończeniu z informacją, ile elementów jest dotkniętych błędami. Następnie zostanie otwarta strona Dziennik błędów planowania, aby podać więcej szczegółów na temat błędu oraz łącza do dokumentów lub kart konfiguracji, których dotyczy problem.

Elastyczność planowania

Nie zawsze praktyczne jest zaplanowanie istniejącego zamówienia dostaw, na przykład po rozpoczęciu produkcji lub zatrudnieniu dodatkowych osób w określonym dniu w celu wykonania pracy. Aby wskazać, czy istniejące zamówienie może zostać zmienione przez system planowania, wszystkie wiersze zamówienia dostaw mają pole Elastyczność planowania z dwiema opcjami: Nieograniczony lub żaden. Jeśli pole jest ustawione na Brak, system planowania nie będzie próbował zmienić wiersza zamówienia dostawy.

Pole może być ustawione ręcznie przez użytkownika, jednak w niektórych przypadkach zostanie ustawione automatycznie przez system. Fakt, że elastyczność planowania może być ręcznie ustawiana przez użytkownika, jest ważny, ponieważ ułatwia dostosowanie użycia funkcji do różnych przepływów pracy i przypadków biznesowych.

Aby uzyskać więcej informacji o sposobie użycia tego pola, zobacz Szczegóły projektu: Transfery w planowaniu.

Planowanie zamówień

Podstawowe narzędzie do planowania dostaw reprezentowane przez stronę Planowanie zamówień jest przeznaczone do ręcznego podejmowania decyzji. Nie uwzględnia żadnych parametrów planowania i dlatego nie jest dalej omawiany w niniejszym dokumencie. Aby uzyskać więcej informacji, zobacz Planowanie nowego zamówienia popytu według zamówienia.

Uwaga

Nie zaleca się korzystania z planowania zamówień, jeśli firma korzysta już z arkuszy planowania lub zapotrzebowania. Zamówienia dostaw utworzone za pośrednictwem strony Planowanie zamówień mogą być zmieniane lub usuwane podczas automatycznych przebiegów planowania. Wynika to z faktu, że zautomatyzowany przebieg planowania używa parametrów planowania, które mogą nie być brane pod uwagę przez użytkownika, który wykonał plan ręczny na stronie Planowanie zamówień.

Obciążenie skończone

Business Central to standardowy system ERP, a nie system dyspozytorski czy kontroli hali produkcyjnej. Planuje możliwe wykorzystanie zasobów, zapewniając przybliżony harmonogram, ale nie tworzy automatycznie i nie utrzymuje szczegółowych harmonogramów w oparciu o priorytety lub reguły optymalizacji.

Zamierzone zastosowanie funkcji Zasób ograniczony pojemnością to 1): aby uniknąć przeciążenia określonych zasobów i 2): aby zapewnić, że żadne zdolności produkcyjne nie pozostaną nieprzydzielone, jeśli może to wydłużyć czas realizacji zlecenia produkcyjnego. Funkcja ta nie zawiera żadnych udogodnień ani opcji ustalania priorytetów lub optymalizacji operacji, jak można by oczekiwać w systemie dyspozytorskim. Może jednak dostarczyć przybliżonych informacji o wydajności przydatnych do identyfikacji wąskich gardeł i uniknięcia przeciążenia zasobów.

Podczas planowania z zasobami o ograniczonej pojemności system zapewnia, że żaden zasób nie jest ładowany powyżej zdefiniowanej pojemności (obciążenie krytyczne). Odbywa się to poprzez przypisanie każdej operacji do najbliższego dostępnego przedziału czasowego. Jeśli przedział czasowy nie jest wystarczająco duży, aby ukończyć całą operację, operacja zostanie podzielona na dwie lub więcej części umieszczonych w najbliższych dostępnych przedziałach czasowych.

Uwaga

W przypadku podziału operacji czas konfiguracji jest przypisywany tylko raz, ponieważ zakłada się, że wykonywana jest ręczna regulacja w celu optymalizacji harmonogramu.

Czas tłumienia można dodać do zasobów, aby zminimalizować podział operacji. Umożliwia to systemowi zaplanowanie obciążenia w ostatnim możliwym dniu przez nieznaczne przekroczenie procentu obciążenia krytycznego, jeśli może to zmniejszyć liczbę operacji, które są dzielone.

Uzupełnia to zarys centralnych pojęć związanych z planowaniem dostaw w Business Central. Poniższe sekcje badają te koncepcje głębiej i umieszczają je w kontekście podstawowych procedur planowania, równoważenia popytu i podaży, a także stosowania zasad ponownego uporządkowania.

Zobacz też

Szczegóły projektu: Transfery w planowaniu

Szczegóły projektu: Parametry planowania

Szczegóły projektu: Planowanie tabeli przydziałów

Szczegóły projektu: Obsługa zasad

ponownego uporządkowaniaSzczegóły projektu: Równoważenie popytu i podaży