Szczegóły projektu: Parametry planowania

W tym temacie opisano różne parametry planowania, których można używać w Business Central.

Sposób, w jaki system planowania kontroluje dostawy towarów, zależy od różnych ustawień na karcie towaru lub SKU oraz ustawień w konfiguracji produkcji. W poniższej tabeli pokazano, w jaki sposób te parametry są używane do planowania.

| Cel | Parametr |

|---|---|

| Określ, czy element ma być planowany | Zmiana kolejności zasad = Puste |

| Określ, kiedy uchylić kolejność | Czas realizacji punktu bezpieczeństwa łyżki czas |

| Określanie, ile chcesz uodżyć | Polityka zmiany kolejności zapasów bezpieczeństwa: - Stała ilość zamówienia oraz ilość zamówienia na ponowne zamówienie - Maksymalna ilość plus Maksymalny zapas - Zamówienie - Lot-for-Lot |

| Zoptymalizuj, kiedy i ile chcesz uodrznieć | Okres ponownego rozłożenia okresu akumulacji partii Okres tłumienia |

| Modyfikowanie zamówień dostaw | Minimalna ilość zamówienia Maksymalna ilość zamówienia Wielokrotne zamówienie |

| Wyznaczanie planowanego elementu | Polityka produkcyjna: - Make-to-Stock - Make-to-Order |

Określ, czy element będzie planowany

Aby uwzględnić towar/jednostkę SKU w procesie planowania, musi on mieć zasady zmiany kolejności, w przeciwnym razie należy go zaplanować ręcznie, na przykład za pomocą funkcji Planowanie zamówień.

Określ, kiedy robić kolejność

Propozycje zmiany kolejności są zazwyczaj publikowane tylko wtedy, gdy przewidywana dostępna ilość spadła do lub poniżej określonej ilości. Ilość ta jest definiowana przez punkt ponownego zamówienia. W przeciwnym razie będzie to zero. Zero można skorygować, wprowadzając ilość zapasów bezpieczeństwa. Jeśli użytkownik zdefiniował czas realizacji w zakresie bezpieczeństwa, spowoduje to, że propozycja zostanie dostarczona w okresie poprzedzającym wymagany termin płatności.

Pole Zasobnik czasu jest używane przez zasady punktów ponownego zamówienia(Stała ilość ponownego zamówienia i Maksymalna ilość),w których poziom zapasów jest sprawdzany po każdym koszyku czasu. Pierwszy koszyk rozpoczyna się w dniu rozpoczęcia planowania.

Uwaga

Podczas obliczania zasobników czasu system planowania ignoruje wszystkie kalendarze robocze zdefiniowane w polu Kod kalendarza bazowego na stronach Informacje o firmie i Karta lokalizacji.

Domyślny czas realizacji za poziom bezpieczeństwa na stronie Ustawienia produkcji powinien być ustawiony na co najmniej jeden dzień. Termin płatności żądania może być znany, ale nie termin. Planowanie harmonogramuje się wstecz, aby zaspokoić popyt brutto, a jeśli nie określono czasu realizacji bezpieczeństwa, towary mogą dotrzeć zbyt późno, aby zaspokoić popyt.

Trzy dodatkowe pola okresu ponownego zamówania, Okres ponownego zaplanowania, Okres akumulacji partiii Okres tłumienia,również odgrywają rolę w określaniu, kiedy należy ułożyć. Aby uzyskać więcej informacji, zobacz Optymalizowanie, kiedy i ile chcesz uodżyć.

Określ, ile chcesz uodżyć

Jeśli system planowania wykryje potrzebę zmiany kolejności, wybrana zasada ponownego zamawiania jest używana do określenia, kiedy i ile zamówić.

Niezależnie od polityki zmiany kolejności, system planowania zwykle kieruje się następującą logiką:

Ilość propozycji zamówienia jest obliczana w celu spełnienia określonego minimalnego poziomu zapasów towaru, zwykle ilości zapasów bezpieczeństwa. Jeśli nic nie zostanie określone, minimalny poziom zapasów wynosi zero.

Jeśli przewidywane dostępne zapasy są poniżej ilości zapasów bezpieczeństwa, sugerowane jest zaplanowane wstecznie zamówienie dostawy. Ilość zamówienia wypełni co najmniej ilość zapasów bezpieczeństwa i może zostać zwiększona przez popyt brutto w ramach koszyka czasowego, przez zasady ponownego zamawiania i modyfikatory zamówień.

Jeśli przewidywane zapasy znajdują się na poziomie lub poniżej punktu ponownego zamówienia (obliczonego na podstawie zagregowanych zmian w koszyku czasowym) i powyżej ilości zapasów bezpieczeństwa, sugerowane jest zamówienie wyjątków zaplanowane z wyprzedzeniem. Zarówno popyt brutto, który ma zostać zaspokojony, jak i polityka ponownego zamawiania określą ilość zamówienia. Co najmniej ilość zamówienia będzie spełniać punkt ponownego zamówienia.

Jeśli przed datą zakończenia propozycji zamówienia zaplanowanego w przyszłości wystąpi większy popyt brutto, a popyt ten sprowadza obecnie obliczone przewidywane dostępne zapasy poniżej ilości zapasów bezpieczeństwa, ilość zamówienia jest zwiększana w celu nadrobienia deficytu. Sugerowane zamówienie na dostawę jest następnie planowane wstecz od terminu płatności popytu brutto, który naruszyłby ilość zapasów bezpieczeństwa.

Jeśli pole Zasobnik czasu nie jest wypełnione, zostanie dodany tylko popyt brutto w tym samym terminie płatności.

Następujące pola okresu ponownej kolejności również odgrywają rolę w określaniu, ile należy uodżyć: Okres ponownego rozłożenia, okres akumulacji partiii okres tłumienia. Aby uzyskać więcej informacji, zobacz Optymalizowanie, kiedy i ile chcesz uodżyć.

Zasady zmieniania kolejności

Poniższe zasady ponownego zamówienia wpływają na ilość, która jest ponownie zmieniana.

| Zasady zmiany kolejności | Opis |

|---|---|

| Naprawiono ilość ponownego zamówienia. | Co najmniej ilość zamówienia będzie równa ilości zamówienia. Można go zwiększyć, aby zaspokoić popyt lub pożądany poziom zapasów. Ta zasada zmiany kolejności jest zwykle używana z punktem zmiany kolejności. |

| Maksymalna ilość. | Ilość zamówienia zostanie obliczona w celu osiągnięcia maksymalnego stanu magazynowego. Jeśli używane są modyfikatory ilości, może zostać naruszony maksymalny zapas. Nie zaleca się używania zasobnika czasu razem z maksymalną ilością. Zasobnik czasu będzie zwykle unieważniony. Ta zasada zmiany kolejności jest zwykle używana z punktem zmiany kolejności. |

| Porządek | Ilość zamówienia zostanie obliczona w celu zaspokojenia każdego pojedynczego zdarzenia popytu, a zestaw popytu i podaży pozostanie powiązany do momentu realizacji. Nie są brane pod uwagę żadne parametry planowania. |

| Lot-for-Lot | Ilość jest obliczana w celu spełnienia sumy zapotrzebowania, które jest należne w zasobniku czasu. |

Zoptymalizuj, kiedy i ile chcesz uodrzedlić

Aby uzyskać racjonalny plan dostaw, planista dostosuje parametry planowania, aby ograniczyć sugestie dotyczące zmiany rozkładu, zgromadzić popyt (dynamiczna zmiana kolejności ilości) lub uniknąć nieistotnych działań planistycznych. Poniższe pola okresu ponownego zamówczenia pomagają zoptymalizować czas i czas ponownej kolejności.

| Pole | Opis |

|---|---|

| Okres reschedulingu | To pole służy do określenia, czy komunikat akcji powinien uchylić istniejące zamówienie, czy anulować je i utworzyć nowe zamówienie. Istniejące zamówienie zostanie przełożone w ciągu jednego okresu ponownego rozłożenia przed bieżącą dostawą i do jednego okresu ponownego rozłożenia po bieżącej dostawie. |

| Okres akumulacji partii | Dzięki polityce ponownego zamawiania Lot-for-Lot, pole to jest wykorzystywane do gromadzenia wielu potrzeb dostaw w jednym zamówieniu dostaw. Od pierwszej planowanej dostawy system gromadzi wszystkie potrzeby podażowe w następnym okresie akumulacji partii w jedną dostawę, która jest umieszczana w dniu pierwszej dostawy. Popyt poza okresem akumulacji partii nie jest objęty tą podażą. |

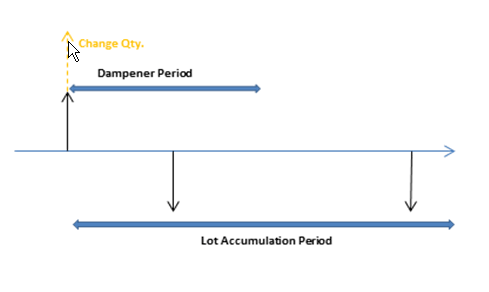

| Okres tłumienia | Pole to jest wykorzystywane w celu uniknięcia drobnej zmiany terminu istniejących dostaw na czas. Zmiany od daty dostawy do jednego okresu tłumienia od daty dostawy nie będą generować żadnych komunikatów o działaniach. Okres tłumienia określa okres czasu, w którym nie chcesz, aby system planowania proponował zmianę terminu istniejących zamówień na dostawy. Ogranicza to liczbę nieznacznych przełożeń istniejącej podaży do późniejszego terminu, jeżeli termin przełożenia przypada na okres tłumienia. W rezultacie dodatnia różnica między sugerowaną nową datą dostawy a pierwotną datą dostawy zawsze będzie większa niż okres tłumienia. |

Uwaga

W przypadku zasady ponownego zamówania lot-za-lot wartość pola Okres akumulacji lotów musi być równa lub większa od wartości pola Okres tłumienia. W przeciwnym razie okres tłumienia zostanie automatycznie skrócony podczas procedury planowania, aby dopasować go do okresu akumulacji partii.

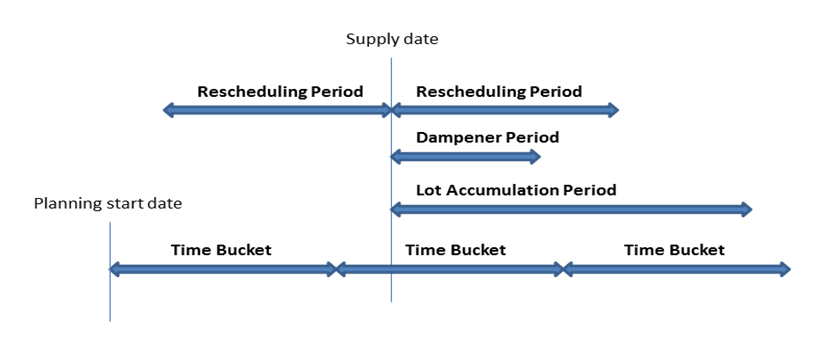

Czas okresu ponownego harmonogramu, okresu tłumienia i okresu akumulacji partii opiera się na dacie dostawy. Zasobnik czasu jest oparty na dacie rozpoczęcia planowania, jak pokazano na poniższej ilustracji.

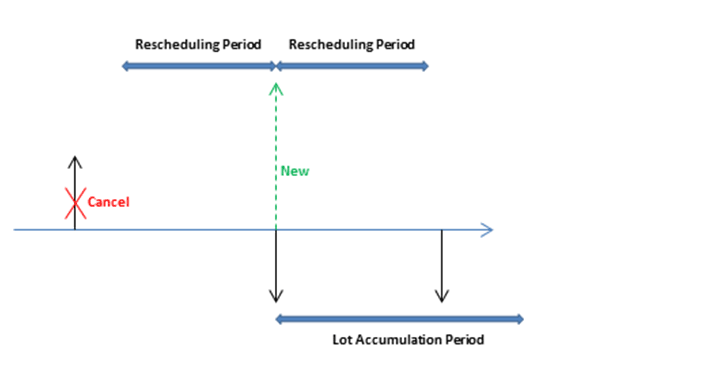

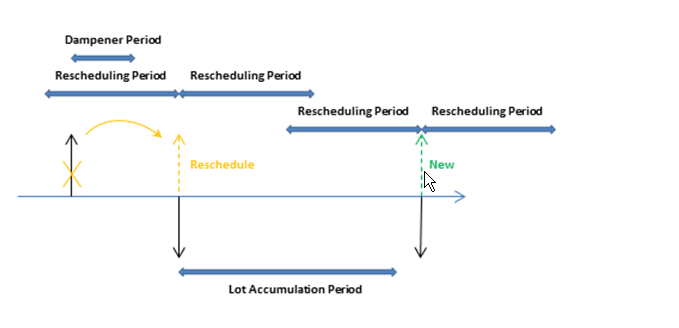

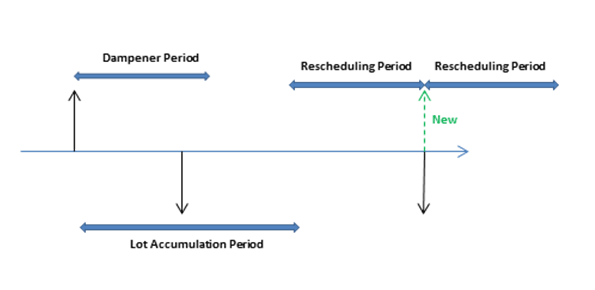

W poniższych przykładach czarne strzałki reprezentują istniejącą podaż (w górę) i popyt (w dół). Czerwone, zielone i pomarańczowe strzałki planują sugestie.

Przykład 1: Zmieniona data jest poza okresem zmiany terminu, co powoduje anulowanie istniejącej dostawy. Sugeruje się nową podaż w celu pokrycia popytu w okresie akumulacji partii.

Przykład 2: Zmieniona data przypada na okres zmiany terminu, co powoduje zmianę terminu dostawy. Sugeruje się nową podaż w celu pokrycia popytu poza okresem akumulacji partii.

Przykład 3: Istnieje popyt w okresie tłumienia, a ilość podaży w okresie akumulacji partii odpowiada ilości podaży. Następny popyt zostaje odkryty i sugerowana jest nowa podaż.

Przykład 4: W okresie tłumienia występuje popyt, a podaż pozostaje w tym samym dniu. Jednak bieżąca ilość podaży nie jest wystarczająca do pokrycia popytu w okresie akumulacji partii, dlatego sugeruje się zmianę działania ilościowego dla istniejącego zamówienia dostaw.

Wartości domyślne: Wartość domyślna pola Zasobnik czasu i trzech pól okresu ponownego zamówienia jest pusta. Dla wszystkich pól, z wyjątkiem pola Okres tłumienia, oznacza to 0D (zero dni). Jeśli pole Okres tłumienia jest puste, zostanie użyta wartość globalna w polu Domyślny okres tłumienia na stronie Ustawienia produkcji.

Modyfikowanie zamówień dostaw

Po obliczeniu ilości propozycji zamówienia jeden lub więcej modyfikatorów zamówienia może ją dostosować. Na przykład maksymalna ilość zamówienia jest większa lub równa minimalnej ilości zamówienia, która jest większa lub równa wielokrotności zamówienia.

Ilość jest zmniejszana, jeśli przekracza maksymalną ilość zamówienia. Następnie jest zwiększana, jeśli jest poniżej minimalnej ilości zamówienia. Na koniec jest zaokrąglany w górę, tak aby pasował do określonej wielokrotności zamówienia. Każda pozostała ilość używa tych samych korekt, dopóki całkowity popyt nie zostanie przekształcony w propozycje zamówień.

Wyznaczanie rozgraniczenia elementu

Opcja Zasady produkcji określa, jakie dodatkowe zamówienia zaproponują obliczenia MRP.

Jeśli używana jest opcja Make-to-Stock, zamówienia dotyczą tylko danego przedmiotu.

Jeśli używana jest opcja Make-to-Order, system planowania przeanalizuje BOM produkcji towaru i utworzy dodatkowe połączone propozycje zamówień dla tych towarów niższego poziomu, które są również zdefiniowane jako make-to-order. Trwa to tak długo, jak długo istnieją elementy do wykonania na zamówienie w malejących strukturach BOM.

Używanie kodów niskiego poziomu do zarządzania popytem pochodnym

Użyj kodów niskiego poziomu, aby popyt pochodny na składniki przechodził do niższych poziomów BOM. Aby uzyskać dokładniejsze wyjaśnienie tego, zobacz Priorytet przedmiotu / Kod niskiego poziomu.

Kod niskiego poziomu można przypisać do każdej części w strukturze produktu lub w wcięciu BOM. Najwyższy poziom montażu końcowego jest oznaczony jako poziom 0 - element końcowy. Im wyższy numer kodu niskiego poziomu, tym niższy element znajduje się w hierarchii. Na przykład elementy końcowe mają kod niskiego poziomu 0, a części towaru, które wchodzą w zespół elementu końcowego, mają kody niskiego poziomu 1, 2, 3 i tak dalej. Rezultatem jest planowanie części składowych skoordynowane z wymaganiami wszystkich numerów części wyższego poziomu. Podczas obliczania planu BOM jest rozbijany w arkuszu planowania, a wymagania brutto dla poziomu 0 są przekazywane w dół poziomów planowania jako wymagania brutto dla następnego poziomu planowania.

Wybierz pole Dynamiczny kod niskiego poziomu, aby określić, czy należy natychmiast przypisywać i obliczać kody niskiego poziomu dla każdego składnika w strukturze produktu. Jeśli masz duże ilości danych, ta funkcja może mieć negatywny wpływ na wydajność programu, na przykład podczas automatycznej korekty kosztów. Należy pamiętać, że nie jest to funkcja wsteczna, dlatego warto wcześniej rozważyć skorzystanie z tej funkcji.

Alternatywnie do automatycznych obliczeń, które są wykonywane dynamicznie, jeśli pole jest zaznaczone, można uruchomić zadanie wsadowe Obliczanie kodu niskiego poziomu z menu Produkcja, klikając polecenie Projekt produktu, Oblicz kod niskiego poziomu.

Ważne

Jeśli nie zostanie zaznaczone pole Dynamiczny kod niskiego poziomu, przed obliczyciem planu dostaw należy uruchomić zadanie wsadowe Obliczanie kodu niskiego poziomu (zadanie wsadowe Obliczanie planu).

Uwaga

Nawet po zaznaczonym polu Dynamiczny kod niskiego poziomu kody niskiego poziomu elementów składowych nie są dynamicznie zmieniane, jeśli nadrzędny BOM zostanie usunięty lub ustawiony na niecertyfikowany. Może to spowodować trudności z dodaniem nowych elementów na końcu struktury produktu, ponieważ może to przekroczyć maksymalną liczbę kodów niskiego poziomu. Dlatego w przypadku dużych struktur produktów, które osiągają limit kodu niskiego poziomu, zaleca się częste uruchamianie zadania wsadowego Obliczanie kodu niskiego poziomu w celu utrzymania struktury.

Optymalizacja obliczania kodu niskiego poziomu

Wybierz pole Optymalizuj obliczanie kodu niskiego poziomu, aby określić, że chcesz użyć nowej, szybszej metody obliczania kodu niskiego poziomu. Należy zauważyć, że nowe obliczenia są wykonywane inaczej, a ich użycie może przerwać rozszerzenia, które opierają się na istniejącej metodzie. Nowa metoda obliczania zastąpi bieżącą metodę w przyszłej wersji.

Zobacz też

Szczegóły projektu: Obsługa zasad

ponownego uporządkowaniaSzczegóły projektu: Równoważenie popytu i podaży

Szczegóły projektu: Centralne koncepcje systemu planowania